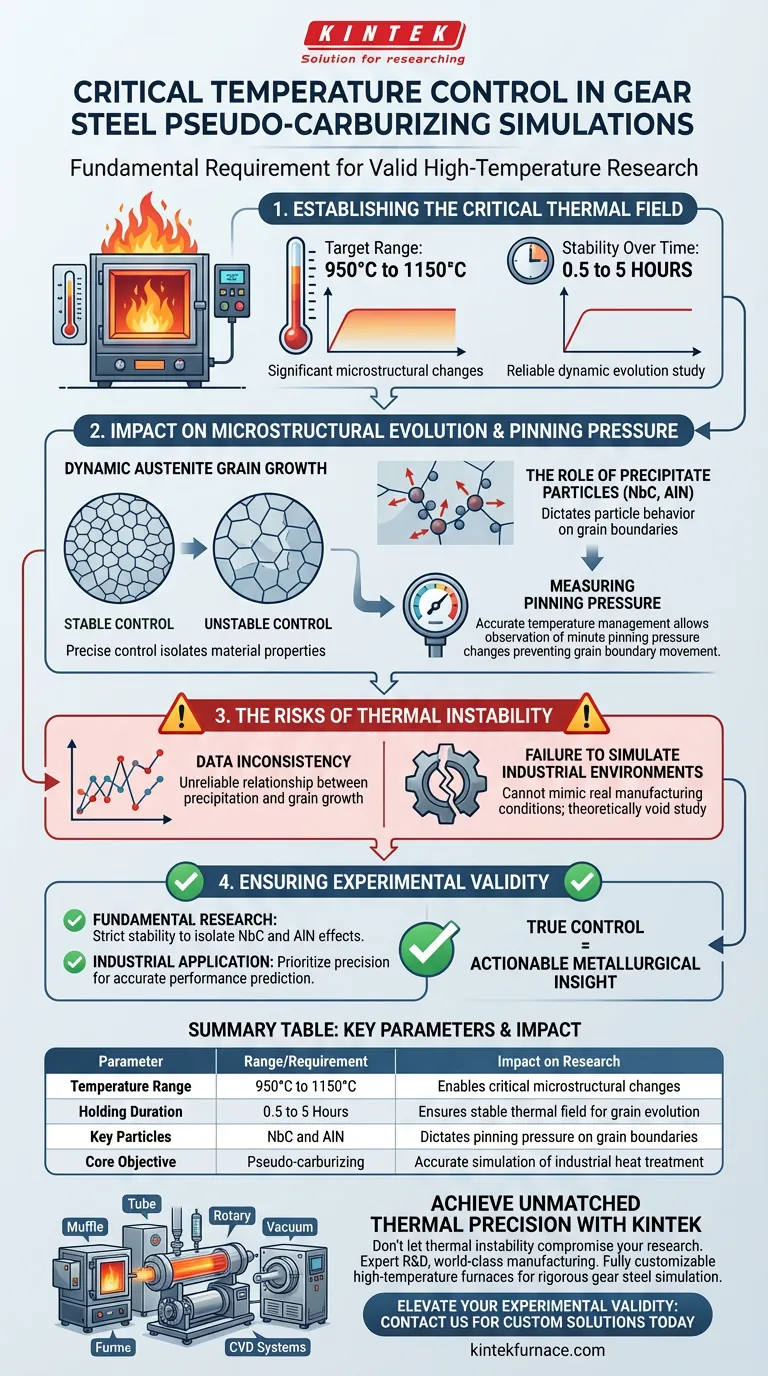

Il controllo preciso della temperatura è il requisito fondamentale per simulazioni di pseudo-carburizzazione valide. Nei forni di trattamento termico ad alta temperatura, in particolare nell'intervallo critico da 950°C a 1150°C, mantenere un campo termico stabile è essenziale per replicare accuratamente le condizioni industriali. Senza questa precisione, è impossibile studiare in modo affidabile l'evoluzione dinamica dei grani di austenite o il comportamento delle particelle di precipitazione durante tempi di permanenza da 0,5 a 5 ore.

Una gestione termica accurata non riguarda solo il raggiungimento di una temperatura target; riguarda la stabilizzazione dell'ambiente per osservare le minute variazioni di pressione di ostacolo causate dalle particelle di NbC o AlN. Questa precisione garantisce che i dati sperimentali riflettano accuratamente le realtà della carburizzazione industriale degli acciai per ingranaggi.

Stabilire il Campo Termico

L'Intervallo di Temperatura Critico

Per la simulazione dell'acciaio per ingranaggi, il forno deve mantenere un controllo rigoroso tra 950°C e 1150°C.

Questa specifica finestra ad alta temperatura è dove si verificano i cambiamenti microstrutturali più significativi nell'acciaio.

Stabilità nel Tempo

La simulazione richiede che questa stabilità sia mantenuta per durate che vanno da 0,5 a 5 ore.

Qualsiasi fluttuazione durante questo periodo prolungato può introdurre variabili che distorcono i dati relativi all'evoluzione dei grani.

Impatto sull'Evoluzione Microstrutturale

Crescita Dinamica dei Grani di Austenite

L'obiettivo principale di queste simulazioni è studiare come i grani di austenite evolvono dinamicamente.

La crescita dei grani è altamente sensibile agli input termici; un controllo preciso garantisce che i modelli di crescita siano il risultato delle proprietà del materiale, non dell'errore del forno.

Il Ruolo delle Particelle di Precipitazione

Negli acciai per ingranaggi, particelle come NbC (Carburo di Niobio) e AlN (Nitruro di Alluminio) svolgono un ruolo cruciale.

Queste particelle si trovano sui bordi dei grani e il loro comportamento è strettamente dettato dall'ambiente termico.

Misurazione della Pressione di Ostacolo

Una gestione accurata della temperatura consente ai ricercatori di osservare le variazioni della pressione di ostacolo.

Questa pressione è la forza esercitata dalle particelle di precipitazione che impedisce il movimento dei bordi dei grani. Osservazioni affidabili di questo meccanismo sono impossibili senza un campo termico stabile.

I Rischi dell'Instabilità Termica

Incoerenza dei Dati

Se il controllo della temperatura manca di precisione, la relazione osservata tra la precipitazione delle particelle e la crescita dei grani diventa inaffidabile.

Non è possibile distinguere tra gli effetti causati dalla composizione della lega e gli effetti causati da picchi o cali di temperatura.

Fallimento nella Simulazione di Ambienti Industriali

L'obiettivo finale è simulare efficacemente gli ambienti di carburizzazione industriale.

Un forno che non è in grado di mantenere un setpoint preciso non riesce a imitare le condizioni controllate della produzione effettiva, rendendo teoricamente nulla la studio di pseudo-carburizzazione.

Garantire la Validità Sperimentale

Per massimizzare il valore delle tue simulazioni ad alta temperatura, allinea le capacità delle tue attrezzature con i tuoi specifici obiettivi di ricerca.

- Se il tuo focus principale è la ricerca fondamentale: Assicurati che il tuo forno possa mantenere una rigorosa stabilità per isolare gli effetti delle pressioni di ostacolo di NbC e AlN sui bordi dei grani.

- Se il tuo focus principale è l'applicazione industriale: Dai priorità alla precisione termica per garantire che il tuo ciclo di pseudo-carburizzazione preveda accuratamente le prestazioni reali degli acciai per ingranaggi.

Il vero controllo sul tuo campo termico è l'unico percorso verso una visione metallurgica attuabile.

Tabella Riassuntiva:

| Parametro | Intervallo/Requisito | Impatto sulla Ricerca |

|---|---|---|

| Intervallo di Temperatura | 950°C - 1150°C | Consente cambiamenti microstrutturali critici |

| Durata di Permanenza | 0,5 - 5 Ore | Garantisce un campo termico stabile per l'evoluzione dei grani |

| Particelle Chiave | NbC e AlN | Dettano la pressione di ostacolo sui bordi dei grani |

| Obiettivo Principale | Pseudo-carburizzazione | Simulazione accurata del trattamento termico industriale |

Ottieni una Precisione Termica Ineguagliabile con KINTEK

Non lasciare che l'instabilità termica comprometta la tua ricerca metallurgica. Supportato da R&D esperto e produzione di livello mondiale, KINTEK fornisce sistemi di Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alta precisione progettati per soddisfare le rigorose esigenze della simulazione di acciai per ingranaggi. Sia che tu abbia bisogno di isolare gli effetti della pressione di ostacolo o di replicare complessi cicli di carburizzazione industriale, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili secondo le tue specifiche di ricerca uniche.

Pronto a elevare la validità sperimentale del tuo laboratorio? Contattaci oggi stesso per trovare la tua soluzione personalizzata.

Guida Visiva

Riferimenti

- Yingqi Zhu, Na Min. Effect of Precipitated Particles on Austenite Grain Growth of Al- and Nb-Microalloyed 20MnCr Gear Steel. DOI: 10.3390/met14040469

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come una fornace a temperatura controllata di precisione facilita il trattamento di invecchiamento a lungo termine dell'Invar 36?

- In che modo un sistema di controllo della temperatura ad alta precisione influenza la dimensione delle nanoparticelle? Attivazione del catalizzatore master

- Qual è lo scopo principale dell'utilizzo di un processo di spurgo con gas argon durante la pirolisi dei rifiuti? Garantire una decomposizione pura

- Qual è lo scopo principale della macinazione a umido di 24 ore per le ceramiche SSBSN? Raggiungere l'omogeneità su scala atomica

- Quali sono le complessità e i requisiti di manutenzione dei forni continui? Ottimizza la produzione ad alto volume con approfondimenti degli esperti

- Che tipo di forno viene utilizzato per il trattamento termico? Scegli la soluzione giusta per i tuoi materiali

- Quale ruolo svolge un forno ad arco imaging nella sintesi di NaMgPO4:Eu? Scoperta rapida di fasi e isolamento dell'olivina

- Quale ruolo svolgono i forni di carbonizzazione a bassa temperatura nella produzione di fibre di carbonio? Costruire una solida base strutturale