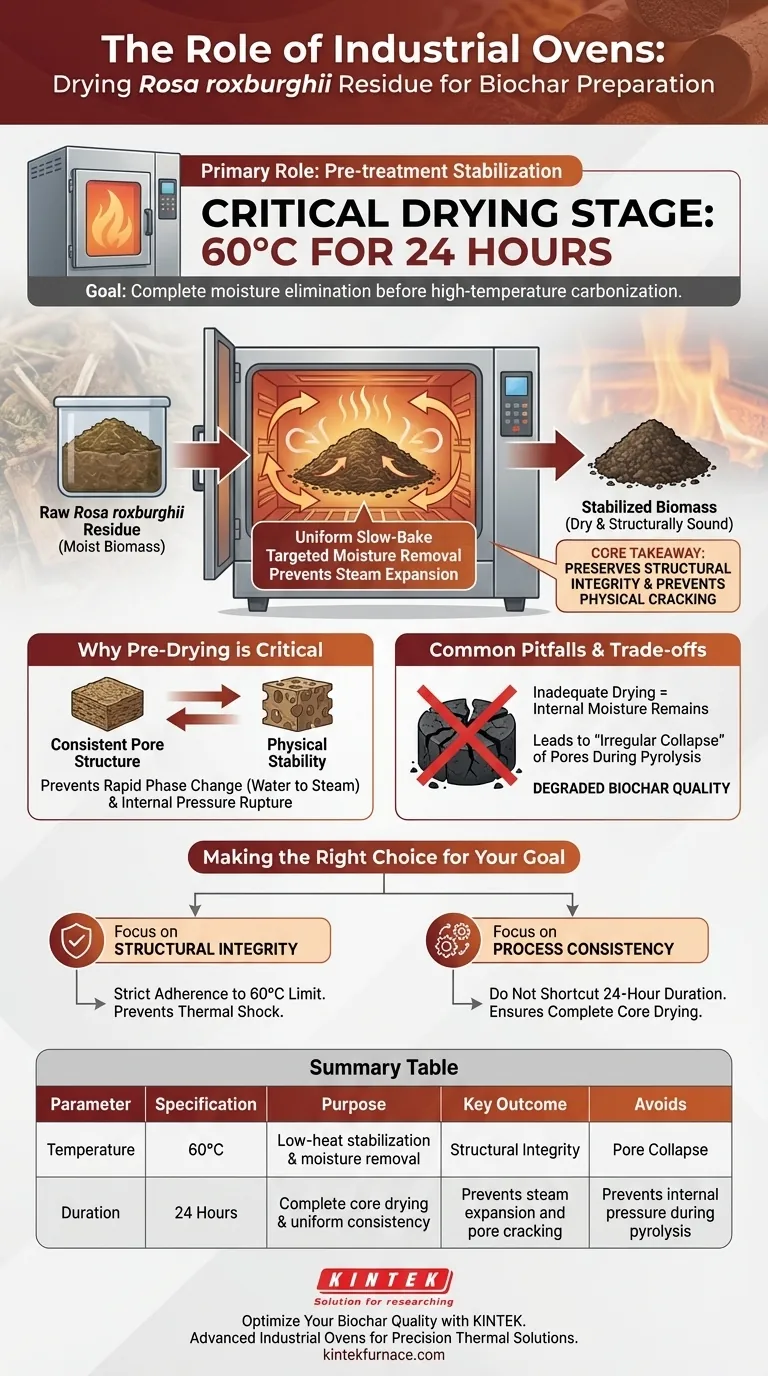

Il ruolo primario del forno industriale in questo processo è quello di servire come fase critica di stabilizzazione pre-trattamento. Nello specifico, il forno viene utilizzato per essiccare il residuo di Rosa roxburghii a 60°C per 24 ore per eliminare completamente l'umidità dalla biomassa prima che entri nella fase di carbonizzazione ad alta temperatura.

Concetto chiave La fase di essiccazione non serve solo a rimuovere l'acqua; serve a preservare l'integrità strutturale del materiale. Eliminando l'umidità lentamente a basse temperature, si previene la rapida espansione del vapore che causa crepe fisiche e collasso dei pori durante l'intenso calore della pirolisi.

La meccanica della fase di essiccazione

Parametri specifici del processo

Per il residuo di Rosa roxburghii in particolare, la precisione è fondamentale. Il protocollo richiede il mantenimento di una temperatura costante di 60°C per una durata continua di 24 ore.

Rimozione mirata dell'umidità

Questa durata prolungata assicura la completa rimozione dell'umidità libera presente nella biomassa. A differenza dei metodi di essiccazione rapida, questo approccio a cottura lenta garantisce che il materiale venga essiccato uniformemente dalla superficie al nucleo interno.

Perché il pre-essiccamento è fondamentale per la qualità

Prevenire crepe strutturali

Se l'umidità rimane nel residuo durante la successiva carbonizzazione ad alta temperatura, essa vaporizzerà istantaneamente. Questo rapido cambiamento di fase dall'acqua al vapore crea un'enorme pressione interna.

Questa pressione fa sì che il materiale grezzo si rompa o si crepi. Il forno industriale elimina questo rischio rimuovendo l'acqua *prima* che il calore diventi abbastanza intenso da causare un'evaporazione esplosiva.

Garantire la stabilità fisica

Le proprietà fisiche del biochar finale dipendono fortemente dall'integrità del materiale grezzo. Prevenendo le crepe all'inizio del processo, il forno assicura che il materiale mantenga una struttura fisica stabile durante tutto il processo di conversione.

Errori comuni e compromessi

Il rischio di essiccazione inadeguata

Affrettare questa fase è un errore comune. Se il tempo di essiccazione viene abbreviato o la temperatura è troppo bassa per penetrare completamente nel materiale, rimarrà umidità interna.

Questa umidità residua porta a un "collasso irregolare" della struttura dei pori durante la pirolisi. Ciò degrada la qualità del biochar, rendendolo meno efficace per applicazioni che richiedono un'elevata superficie o porosità.

Sensibilità alla temperatura

Mentre altri materiali come i gusci di palma da olio o le noci di cocco possono richiedere temperature di essiccazione più elevate (100°C–120°C), la Rosa roxburghii utilizza un più delicato 60°C. Deviare da questa temperatura specifica potrebbe alterare prematuramente la chimica della biomassa o non riuscire ad essiccarla in modo efficiente.

Fare la scelta giusta per il tuo obiettivo

Il forno industriale funge da guardiano tra la biomassa grezza e il biochar di alta qualità.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Assicurati di rispettare rigorosamente il limite di 60°C, poiché questo calore delicato previene lo shock termico prima che il materiale sia pronto.

- Se il tuo obiettivo principale è la Coerenza del Processo: Non abbreviare la durata di 24 ore, poiché la coerenza del prodotto finale dipende dalla rimozione assoluta delle sacche di umidità interne.

Il successo nella produzione di biochar è determinato non solo da come si brucia il materiale, ma da quanto bene lo si prepara.

Tabella riassuntiva:

| Parametro | Specifiche | Scopo |

|---|---|---|

| Temperatura | 60°C | Stabilizzazione a basso calore e rimozione dell'umidità |

| Durata | 24 Ore | Essiccazione completa del nucleo e coerenza uniforme |

| Risultato chiave | Integrità Strutturale | Previene l'espansione del vapore e le crepe dei pori |

| Evita | Collasso dei pori | Previene la pressione interna durante la pirolisi |

Ottimizza la qualità del tuo biochar con KINTEK

Massimizza l'integrità strutturale e la superficie del tuo biochar con soluzioni termiche di precisione da KINTEK. Sia che tu stia processando Rosa roxburghii o materiali di biomassa complessi, i nostri forni industriali avanzati e i sistemi ad alta temperatura forniscono il controllo termico esatto necessario per prevenire il collasso dei pori e garantire risultati coerenti.

Perché scegliere KINTEK?

- Ricerca e Sviluppo & Produzione Esperta: I nostri sistemi sono costruiti per la precisione della ricerca e l'affidabilità industriale.

- Soluzioni Versatili: Dai forni a muffola e tubolari ai sistemi a vuoto e CVD, copriamo ogni fase del processo di carbonizzazione.

- Su misura per le tue esigenze: Tutti i sistemi sono completamente personalizzabili per i tuoi specifici requisiti di biomassa.

Pronto ad aumentare l'efficienza del tuo laboratorio e la qualità del prodotto? Contattaci oggi stesso per trovare il forno perfetto per la tua applicazione!

Guida Visiva

Riferimenti

- Yong Dai, Ruyi Zheng. Adsorption and removal of pentavalent antimony from water by biochar prepared from modified rosa roxburghii residue. DOI: 10.3389/fenvs.2024.1540638

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- In che modo un forno di essiccazione sottovuoto contribuisce al controllo dell'umidità del biodiesel? Garantire la qualità e la stabilità del carburante

- Flash Pyrolyser vs. TGA: Qual è il migliore per valutare il RDF come agente riducente per l'altoforno?

- Qual è il ruolo dei forni di essiccazione industriali dotati di sistemi di ventilazione nell'essiccazione a convezione ad aria calda dei materiali fruttiferi? Migliora la qualità e preserva i nutrienti

- Quali sono gli obiettivi primari dell'utilizzo di un forno a essiccazione a getto d'aria per nanofibre di In2O3/C? Garantire l'integrità strutturale

- Qual è l'importanza del sistema di alimentazione e del dispositivo di distribuzione del minerale? Sblocca l'efficienza massima del trattamento dello scisto bituminoso

- Perché la scelta dei materiali degli elettrodi è fondamentale per la sinterizzazione flash al plasma (PFS) di campioni di biossido di titanio?

- Perché la programmazione precisa del controllo della temperatura è indispensabile per la ricerca SFC? Ottimizzare il successo del processo di sinterizzazione

- Come viene quantificata l'influenza della temperatura di permeazione sulla durezza dell'acciaio? Modellazione di precisione per la nitrurazione al plasma