La funzione principale di un forno di essiccazione sotto vuoto in questo contesto è rimuovere accuratamente solventi e umidità da monomeri e polimeri senza sottoporli a stress termico dannoso. Nello specifico, questo processo viene applicato durante la sintesi di monomeri (come BP, BM e TF) e dei polimeri poliimmidici finali utilizzati come precursori per setacci molecolari di carbonio (CMS).

Concetto chiave: Il valore dell'essiccazione sotto vuoto non risiede solo nella rimozione dell'umidità, ma nel farlo a basse temperature. Abbassando il punto di ebollizione dei solventi, il forno previene l'ossidazione e il degrado termico, preservando la delicata struttura chimica necessaria per una pirolisi di successo.

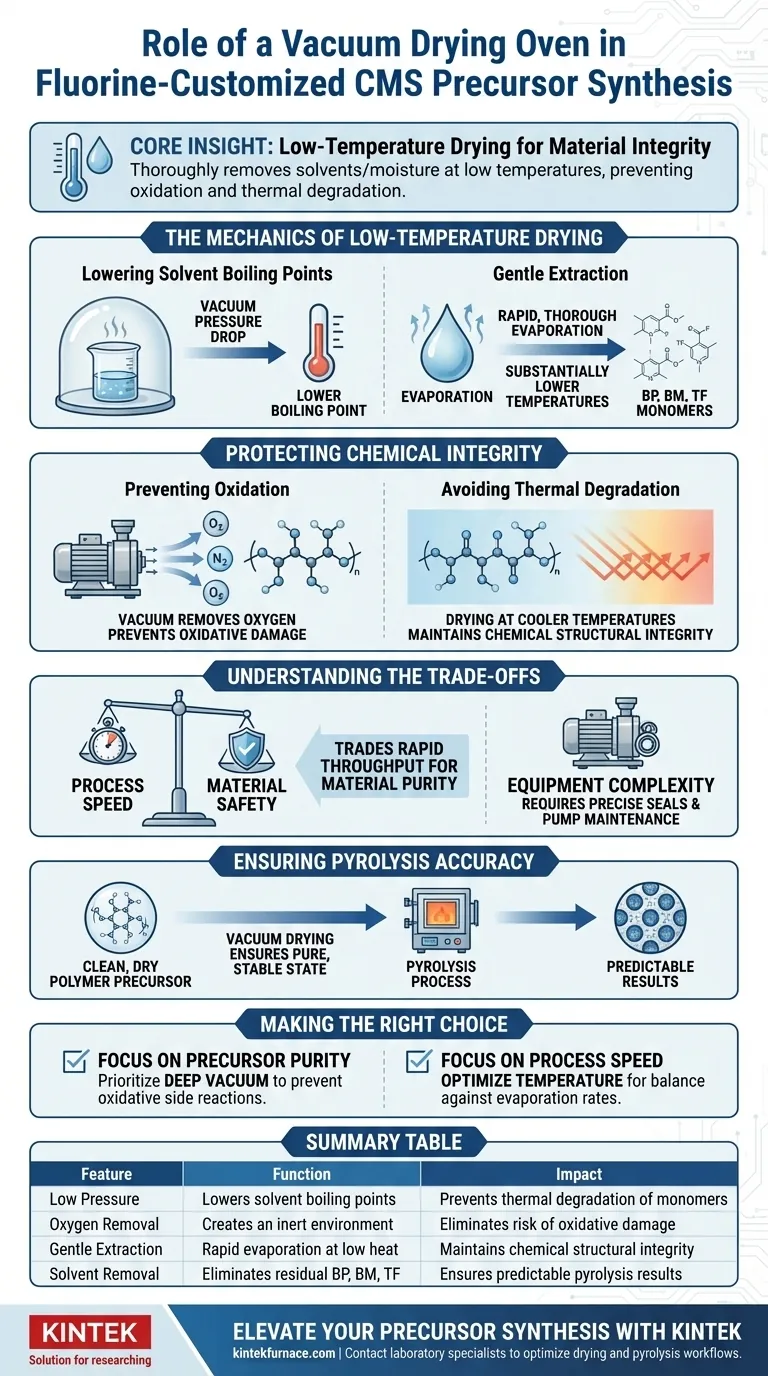

La meccanica dell'essiccazione a bassa temperatura

Abbassamento dei punti di ebollizione dei solventi

In un forno standard, la rimozione di solventi ostinati richiede spesso calore elevato. Un forno di essiccazione sotto vuoto crea un ambiente a bassa pressione che abbassa significativamente il punto di ebollizione dei solventi residui e dell'umidità.

Estrazione delicata

Questa differenza di pressione consente un'evaporazione rapida e completa a temperature notevolmente inferiori. Ciò è fondamentale per la lavorazione di monomeri delicati come BP, BM e TF, garantendo che raggiungano uno stato asciutto senza richiedere un'eccessiva energia termica.

Protezione dell'integrità chimica

Prevenzione dell'ossidazione

I processi di essiccazione standard espongono i materiali ad aria riscaldata, aumentando il rischio di ossidazione. L'ambiente sottovuoto rimuove l'ossigeno dalla camera, prevenendo efficacemente danni ossidativi al precursore polimerico.

Evitare il degrado termico

Le alte temperature possono causare la rottura delle catene polimeriche o la reticolazione prematura. Facilitando l'essiccazione a temperature più basse, il forno sottovuoto mantiene l'integrità strutturale chimica dei polimeri poliimmidici.

Comprensione dei compromessi

Velocità del processo vs. Sicurezza del materiale

Sebbene l'essiccazione sotto vuoto sia più delicata, può essere più lenta dell'essiccazione rapida ad alta temperatura se la pressione del vuoto non è ottimizzata. Si scambia una rapida produttività per purezza del materiale e garanzia strutturale.

Complessità dell'attrezzatura

Mantenere un vuoto costante richiede guarnizioni precise e manutenzione della pompa. Qualsiasi perdita introduce ossigeno e umidità, vanificando di fatto i benefici del processo e potenzialmente contaminando il precursore CMS.

Garantire l'accuratezza della pirolisi

La base per la carbonizzazione

La qualità del setaccio molecolare di carbonio finale è determinata dalla qualità del precursore. Se il precursore contiene solvente residuo o ha subito danni termici, il successivo processo di pirolisi produrrà risultati imprevedibili.

Stabilizzazione del precursore

L'essiccazione sotto vuoto garantisce che il materiale entri nella fase di pirolisi in uno stato puro e chimicamente accurato. Questa stabilità è necessaria per ottenere le dimensioni dei pori precise e le capacità di separazione previste dai CMS personalizzati con fluoro.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del tuo processo di sintesi, considera le tue priorità specifiche:

- Se la tua priorità assoluta è la purezza del precursore: Dai priorità a un livello di vuoto profondo per garantire la completa rimozione del solvente alla temperatura più bassa possibile per prevenire qualsiasi reazione collaterale ossidativa.

- Se la tua priorità assoluta è la velocità del processo: Ottimizza la temperatura al limite di sicurezza più alto per la tua specifica variante di poliimmide, bilanciando la stabilità termica con i tassi di evaporazione.

Controllando l'ambiente di essiccazione, assicuri la fedeltà strutturale del precursore prima ancora che raggiunga il forno di pirolisi.

Tabella riassuntiva:

| Caratteristica | Funzione nella sintesi CMS | Impatto sulla qualità del precursore |

|---|---|---|

| Bassa pressione | Abbassa i punti di ebollizione dei solventi | Previene il degrado termico dei monomeri |

| Rimozione dell'ossigeno | Crea un ambiente inerte | Elimina il rischio di danni ossidativi |

| Estrazione delicata | Evaporazione rapida a basso calore | Mantiene l'integrità strutturale chimica |

| Rimozione del solvente | Elimina BP, BM, TF residui | Garantisce risultati di pirolisi prevedibili |

Migliora la tua sintesi di precursori con KINTEK

La precisione nell'essiccazione sotto vuoto è la base per setacci molecolari di carbonio ad alte prestazioni. Noi di KINTEK comprendiamo che il mantenimento dell'integrità chimica durante la lavorazione di monomeri e polimeri è non negoziabile.

Supportati da ricerca e sviluppo esperti e da una produzione leader del settore, KINTEK offre sistemi avanzati di vuoto, muffola, tubi e CVD progettati per fornire gli ambienti stabili e privi di ossigeno che la tua ricerca richiede. Che tu abbia bisogno di forni personalizzati ad alta temperatura o di un controllo preciso del vuoto per poliimmidi delicate, le nostre soluzioni sono personalizzate per le tue esigenze di laboratorio uniche.

Pronto a ottimizzare i tuoi flussi di lavoro di essiccazione e pirolisi? Contatta oggi stesso i nostri specialisti di laboratorio per scoprire come KINTEK può migliorare la purezza dei tuoi materiali e l'affidabilità del processo.

Guida Visiva

Riferimenti

- Shan Xu, Yunlong Ji. High‐Performance Carbon Capture with Fluorine‐Tailored Carbon Molecular Sieve Membranes. DOI: 10.1002/adma.202420477

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a essiccazione sotto vuoto per fotoanodi compositi BiVO4/COF? Preservare l'integrità del materiale

- Come influisce un forno di sinterizzazione ad alta temperatura sui sensori di nanotubi di ZnO? Sblocca sensibilità e stabilità di picco

- Perché il controllo preciso della temperatura è fondamentale in un forno di calcinazione per LiMnO2? Ottenere strutture cristalline di elevata purezza

- Qual è il ruolo degli agenti riducenti carbonacei nel trattamento delle scorie di rame? Massimizza il recupero dei metalli con approfondimenti di esperti

- Qual è lo scopo principale della macinazione a umido di 24 ore per le ceramiche SSBSN? Raggiungere l'omogeneità su scala atomica

- Qual è lo scopo dell'iniezione di argon bottom-entry? Migliorare la sicurezza delle batterie agli ioni di litio e l'efficienza di spurgo

- Perché l'isolamento termico viene applicato ai componenti cilindrici nei test di stress termico? Migliorare la precisione del calcolo

- Perché è necessario un forno di essiccazione sotto vuoto per il pretrattamento della zeolite modificata? Preservare l'integrità dei pori per la cattura della CO2