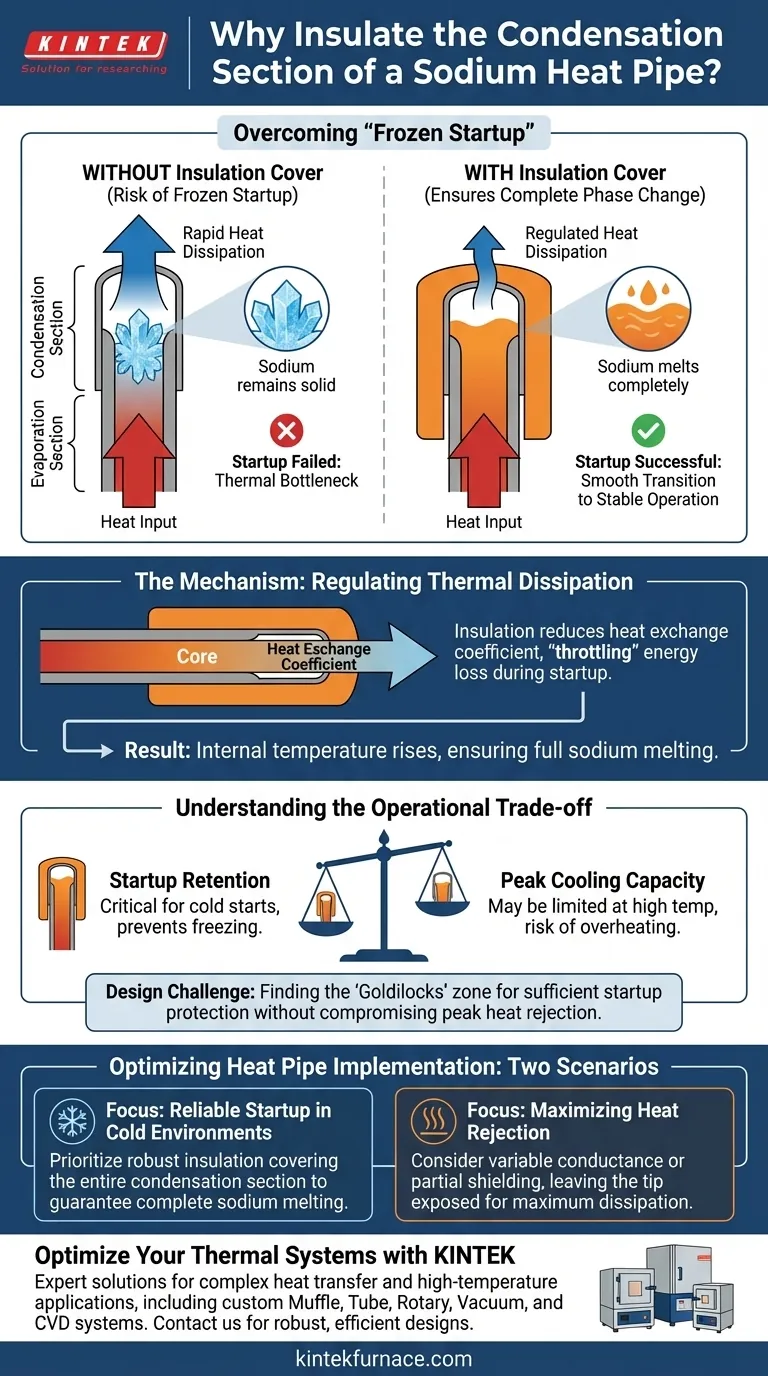

La funzione principale di una copertura isolante specializzata o di uno scudo termico sulla sezione di condensazione di un heat pipe al sodio è quella di regolare la velocità di dissipazione del calore durante il processo di avvio. Riducendo significativamente il coefficiente di scambio termico tra il tubo e l'ambiente circostante, lo scudo previene un'eccessiva perdita di calore. Ciò garantisce che la temperatura interna rimanga sufficientemente alta da fondere completamente il mezzo di lavoro (sodio), consentendo al sistema di superare il limite di "avvio a freddo" e raggiungere la piena attivazione termica.

Concetto chiave: Gli heat pipe al sodio con un elevato rapporto d'aspetto spesso non riescono ad avviarsi perché il calore fuoriesce dall'estremità di condensazione più velocemente di quanto possa fondere il fluido di lavoro. Una copertura isolante agisce come un ammortizzatore termico, trattenendo energia sufficiente per garantire una transizione fluida dallo stato congelato a un funzionamento stabile.

Superare la Sfida dell'Avvio a Freddo

Il Rischio di Eccessiva Dissipazione del Calore

Per gli heat pipe al sodio, in particolare quelli con un elevato rapporto d'aspetto (lunghi e sottili), la sezione di condensazione rappresenta una grande superficie per potenziali perdite di calore.

Se questa sezione è direttamente esposta all'ambiente durante l'avvio, il calore fuoriesce troppo rapidamente. Ciò crea un collo di bottiglia termico in cui l'energia in ingresso all'estremità di evaporazione è insufficiente a mantenere la temperatura richiesta all'estremità di condensazione.

Garantire il Completo Cambiamento di Fase

Il mezzo di lavoro (sodio) deve essere allo stato liquido o di vapore per circolare e trasferire calore in modo efficace.

Senza schermatura, la rapida perdita di calore può mantenere la temperatura della sezione di condensazione troppo bassa. Ciò impedisce al sodio di fondere completamente o lo fa ri-solidificare prima che possa tornare alla sezione di evaporazione, portando a fallimento o arresto dell'avvio.

Il Meccanismo di Regolazione Termica

Modifica del Coefficiente di Scambio Termico

La copertura isolante agisce modificando il confine termico dell'heat pipe.

Tecnicamente, riduce il coefficiente di scambio termico tra la sezione di condensazione e l'ambiente esterno. Ciò "strozza" efficacemente la velocità con cui l'energia lascia il sistema.

Facilitare un'Attivazione Fluida

L'obiettivo finale di questa regolazione è garantire una curva di transizione fluida.

Trattenendo il calore durante i momenti iniziali critici, lo scudo consente alla pressione e alla temperatura interne di aumentare gradualmente. Ciò consente all'heat pipe di attraversare in sicurezza la fase di avvio a freddo fino a raggiungere una temperatura operativa autosufficiente.

Comprendere i Compromessi Operativi

Impatto sul Raffreddamento a Regime

Sebbene l'isolamento sia vitale per l'avvio, limita intrinsecamente la capacità dell'heat pipe di dissipare calore una volta che è completamente attivo.

Se l'isolamento è eccessivo, potrebbe limitare la capacità della sezione di condensazione di dissipare calore durante il funzionamento di picco, portando potenzialmente al surriscaldamento della sorgente.

Bilanciare Avvio e Prestazioni

La sfida progettuale consiste nel trovare la "zona ottimale".

La schermatura deve essere sufficientemente robusta da prevenire il congelamento durante l'avvio, ma sufficientemente permeabile o limitata da consentire il trasferimento di calore necessario una volta che il sistema raggiunge il suo intervallo operativo nominale ad alta temperatura.

Ottimizzare l'Implementazione degli Heat Pipe

Per applicare questo al tuo specifico progetto di gestione termica, considera i vincoli del tuo sistema:

- Se il tuo obiettivo principale è un avvio affidabile in ambienti freddi: Dai priorità a una robusta copertura isolante che abbracci l'intera lunghezza della sezione di condensazione per garantire la completa fusione del sodio.

- Se il tuo obiettivo principale è massimizzare la capacità di dissipazione del calore: Esplora soluzioni a conduttanza variabile o schermature parziali che proteggano la punta del condensatore lasciando il resto esposto per la massima dissipazione.

Gestendo attentamente il confine termico nella sezione di condensazione, trasformi un componente potenzialmente instabile in un sistema di gestione termica robusto e auto-avviante.

Tabella Riassuntiva:

| Caratteristica | Impatto sulle Prestazioni dell'Heat Pipe al Sodio |

|---|---|

| Funzione Principale | Regola la velocità di dissipazione del calore durante la fase critica di avvio |

| Meccanismo Termico | Riduce il coefficiente di scambio termico nella sezione di condensazione |

| Beneficio all'Avvio | Supera i limiti di "avvio a freddo" garantendo la completa fusione del sodio |

| Effetto Interno | Mantiene temperatura/pressione interna sufficientemente alta per la circolazione |

| Compromesso di Progettazione | Deve bilanciare la ritenzione termica all'avvio con le esigenze di dissipazione del calore di picco |

Ottimizza i Tuoi Sistemi Termici con KINTEK

Hai problemi con complesse sfide di trasferimento di calore o fallimenti di avvio a freddo? In KINTEK, comprendiamo la precisione richiesta per applicazioni ad alta temperatura. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi avanzati Muffle, Tube, Rotary, Vacuum e CVD, insieme ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per le tue esigenze uniche di gestione termica.

Lascia che i nostri esperti ti aiutino a progettare un sistema robusto ed efficiente oggi stesso.

Contatta KINTEK per Soluzioni Personalizzate

Guida Visiva

Riferimenti

- Shuaijie Sha, Junjie Wang. Experimental and numerical simulation study of sodium heat pipe with large aspect ratio. DOI: 10.2298/tsci231030059s

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Ultra alto vuoto in acciaio inox KF ISO CF Flangia tubo diritto tubo Tee Cross Fitting

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Cos'è il riscaldamento a induzione e su quali materiali può essere utilizzato? Una guida al riscaldamento rapido e preciso

- Quali sono i vantaggi dell'utilizzo di target indipendenti di Ru e Mo? Padroneggiare il controllo stechiometrico nello sputtering a magnetron

- Quale ruolo svolge un forno a essiccazione rapida da laboratorio nella preparazione di Mn3O4 drogato con Ti? Ottimizza la qualità del tuo precursore

- Qual è lo scopo del rivestimento in pasta d'argento per le ceramiche BCZT? Garantire la precisione nei test delle prestazioni elettriche

- Perché una fornace di riscaldamento è impostata a 155 °C per la diffusione a fusione dello zolfo? Sblocca la sintesi ottimale dei materiali per batterie

- Perché un forno a essiccazione forzata da laboratorio è necessario per la preparazione di precursori di ossido di grafene ridotto? Garantire la qualità della polvere

- Qual è la funzione del foglio di alluminio negli esperimenti di combustione della pelle? Ottimizzare l'isolamento termico e l'accuratezza

- Perché un forno a convezione forzata è necessario nel flusso di lavoro di preparazione delle polveri? Ottimizza i tuoi materiali termoelettrici