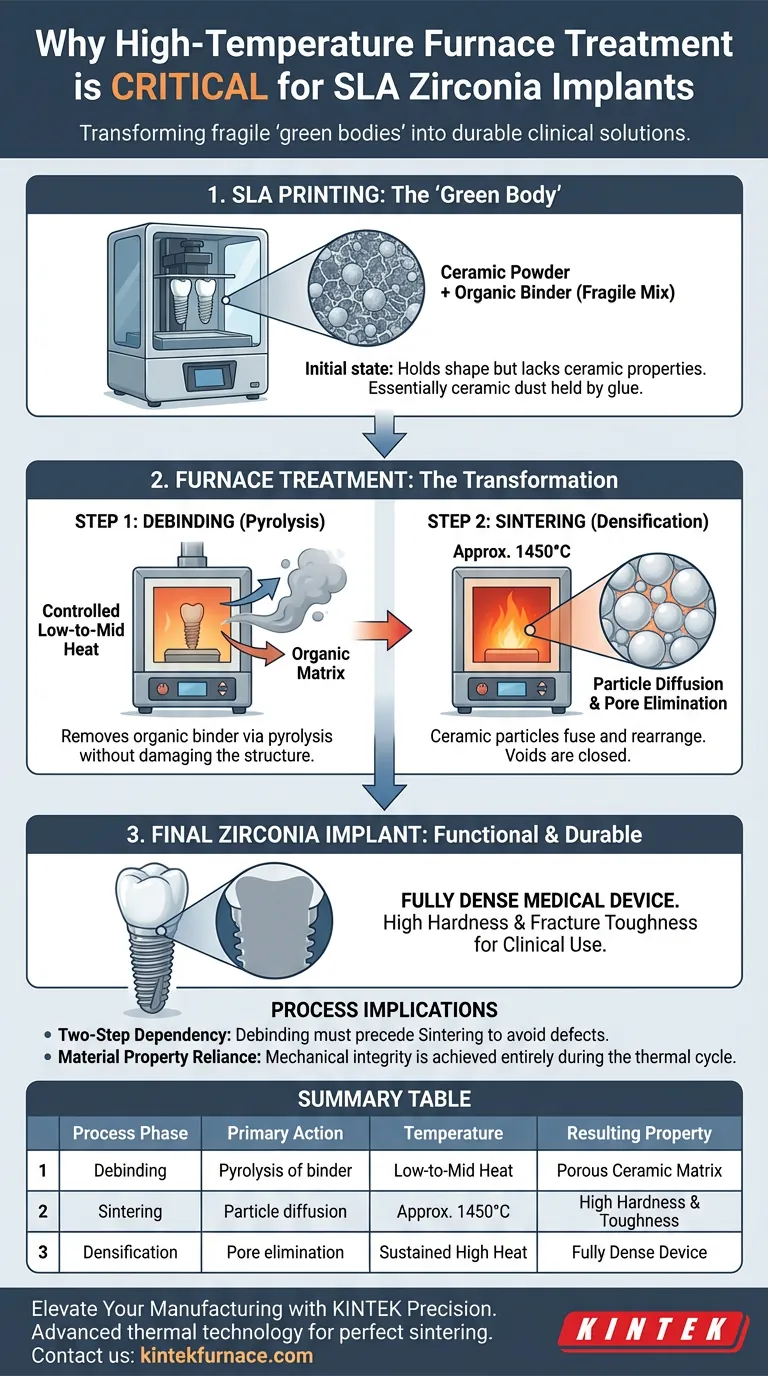

Il trattamento in forno ad alta temperatura è la fase critica post-elaborazione che trasforma una parte stampata in zirconia da una miscela fragile in un impianto dentale funzionale. Poiché la stereolitografia (SLA) stampa con una miscela di polvere ceramica e legante organico, il forno è necessario per bruciare il legante e fondere le particelle ceramiche in un solido denso e durevole.

La stampa SLA crea un "corpo verde" composto da polvere ceramica tenuta insieme da una matrice organica. Il trattamento in forno è il ponte essenziale tra la stampa e l'applicazione, utilizzando calore estremo per rimuovere questa matrice e densificare il materiale per la massima durezza e tenacità alla frattura.

Dal corpo verde alla ceramica solida

Il processo di stampa SLA non produce direttamente una ceramica finita. Invece, crea una forma precursore nota come corpo verde. Il trattamento in forno è necessario per convertire questo precursore in un dispositivo medico utilizzabile attraverso due distinti cambiamenti fisici.

Lo stato iniziale: il corpo verde

I componenti in zirconia prodotti tramite SLA sono inizialmente strutture composite. Contengono una quantità significativa di legante organico mescolata con polvere ceramica.

In questa fase, la parte mantiene la sua forma ma manca delle proprietà fisiche della ceramica. È essenzialmente polvere ceramica tenuta insieme da colla.

Fase 1: Debinding (Pirolisi)

La prima necessità del forno è il debinding. Questo processo utilizza un riscaldamento controllato per innescare la pirolisi.

L'obiettivo è rimuovere completamente la matrice organica senza danneggiare la delicata struttura dell'impianto. Il legante deve essere bruciato via in modo pulito per lasciare solo il materiale ceramico.

Fase 2: Sinterizzazione ad alta temperatura

Una volta rimosso il legante, la temperatura del forno viene aumentata significativamente, tipicamente intorno ai 1450°C.

A questa temperatura, le particelle ceramiche subiscono diffusione e riarrangiamento. Ciò fa sì che le particelle si fondano a livello atomico.

Eliminazione della porosità

L'obiettivo principale della sinterizzazione è l'eliminazione dei pori. Man mano che le particelle si riarrangiano, i vuoti lasciati dal legante vengono chiusi.

Ciò si traduce in una ceramica dentale completamente densa. Questa densità è direttamente responsabile dell'elevata durezza e dell'ideale tenacità alla frattura dell'impianto.

Comprendere le implicazioni del processo

Sebbene la SLA offra libertà di progettazione, la necessità del trattamento in forno introduce vincoli di processo specifici che devono essere gestiti per garantirne la qualità.

La dipendenza a due fasi

Non è possibile saltare o combinare queste fasi in modo casuale. La rimozione della matrice organica (debinding) deve avvenire prima che le particelle si fondano (sinterizzazione).

Il mancato rispetto di queste fasi comporterebbe il intrappolamento di materiale organico all'interno della ceramica in indurimento, causando difetti.

Affidamento sulle proprietà del materiale

L'integrità meccanica dell'impianto non è determinata dalla stampante, ma dal ciclo termico.

L'elevata durezza e tenacità alla frattura richieste per le applicazioni dentali si ottengono interamente durante la fase di sinterizzazione a 1450°C.

Fare la scelta giusta per il tuo obiettivo

Il trattamento in forno non è semplicemente una fase di finitura; è la fase in cui il componente diventa una ceramica. Il tuo approccio a questa fase determina il successo del processo di produzione.

- Se il tuo obiettivo principale è l'affidabilità meccanica: Assicurati che il tuo profilo termico raggiunga la piena temperatura di sinterizzazione di 1450°C per garantire la diffusione delle particelle e l'eliminazione dei pori microscopici.

- Se il tuo obiettivo principale è l'integrità del processo: Dai priorità a una fase di debinding controllata per evacuare completamente la matrice organica prima che venga applicato il calore elevato.

Il forno trasforma una forma stampata in una soluzione clinica, creando la densità e la tenacità richieste per l'uso umano.

Tabella riassuntiva:

| Fase del processo | Azione principale | Requisito di temperatura | Proprietà risultante |

|---|---|---|---|

| Debinding | Pirolisi dei leganti organici | Calore basso-medio controllato | Matrice ceramica porosa |

| Sinterizzazione | Diffusione e fusione delle particelle | Circa 1450°C | Elevata durezza e tenacità |

| Densificazione | Eliminazione dei pori | Calore elevato prolungato | Dispositivo medico completamente denso |

Migliora la tua produzione di ceramiche con KINTEK Precision

Trasforma i tuoi "corpi verdi" stampati SLA in soluzioni cliniche ad alte prestazioni con la tecnologia termica avanzata di KINTEK. Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, forniamo forni Muffle, sottovuoto e a tubo ad alta temperatura specificamente progettati per gestire i delicati cicli di debinding e sinterizzazione ad alto calore richiesti per gli impianti dentali in zirconia.

Che tu abbia bisogno di una configurazione standard o di un sistema personalizzabile su misura per le tue esigenze di ricerca o produzione uniche, KINTEK garantisce un riscaldamento uniforme e un controllo preciso per garantire la tenacità alla frattura e la densità che i tuoi clienti richiedono.

Pronto a ottimizzare il tuo flusso di lavoro di sinterizzazione? Contattaci oggi stesso per trovare la tua soluzione di forno perfetta!

Guida Visiva

Riferimenti

- The Role of Additive Manufacturing in Dental Implant Production—A Narrative Literature Review. DOI: 10.3390/sci7030109

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali fattori dovrebbero essere considerati nella scelta di un forno per la sinterizzazione per i laboratori odontotecnici? Garantire una qualità ottimale delle protesi dentali

- Quali fattori considerare nella scelta di un forno dentale? Consigli chiave per prestazioni ottimali in laboratorio

- Qual è il design strutturale di un forno per la sinterizzazione della zirconia dentale?Ottimizzato per precisione ed efficienza

- Quali progressi sono stati fatti nella tecnologia dei forni dentali? Aumenta la precisione e l'efficienza nel tuo laboratorio

- Perché la compatibilità dei materiali è importante in un forno di sinterizzazione? Assicurare restauri dentali perfetti

- Quali fattori influenzano il prezzo di un forno per porcellana?Considerazioni chiave per l'investimento nel laboratorio

- In quali procedure dentali viene comunemente applicata la zirconia dentale sinterizzata? Ottenere Restauri Durevoli ed Estetici

- Quali sono i requisiti di raffreddamento per le ceramiche nel forno di sinterizzazione dentale Fast Slow? Assicurare restauri senza crepe