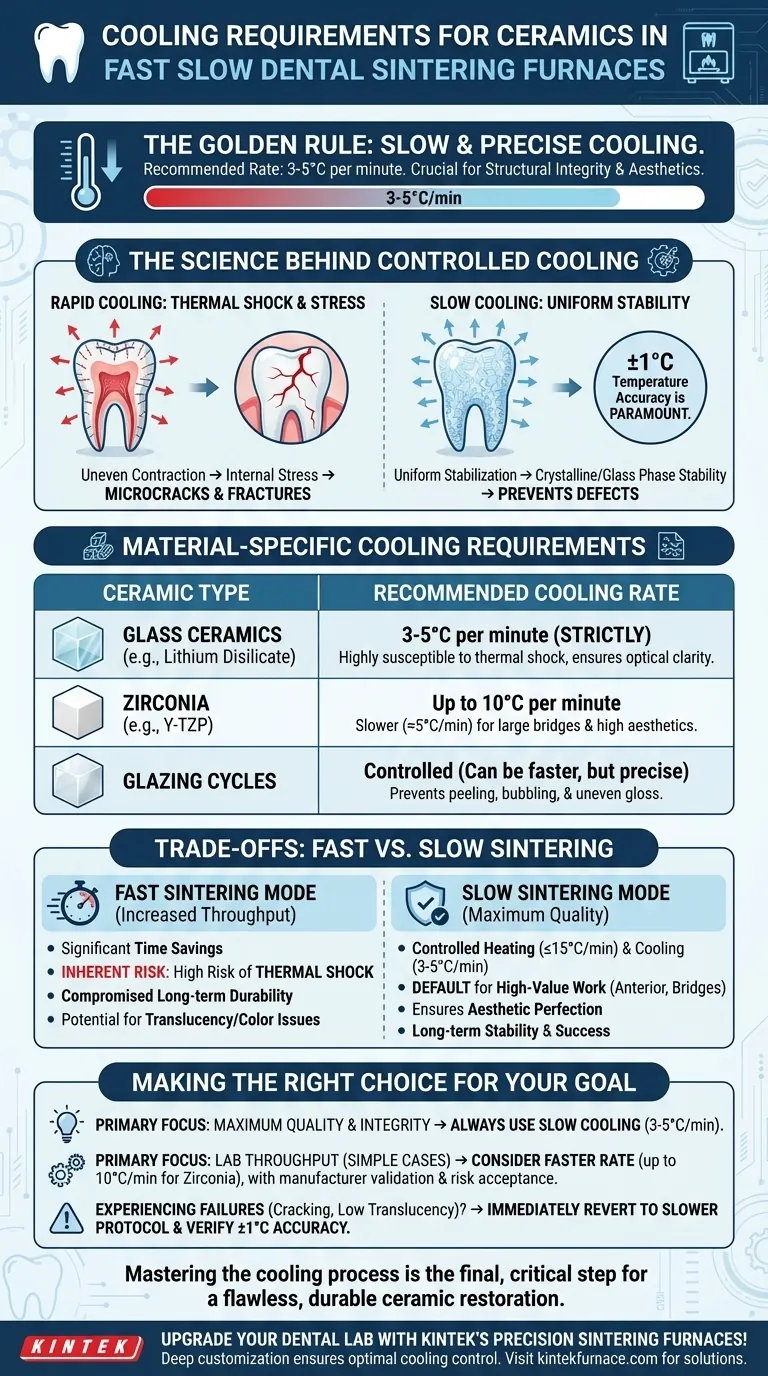

Per risultati ottimali, le ceramiche in un Forno di Sinterizzazione Dentale Veloce Lento (Fast Slow) devono essere raffreddate lentamente e con precisione. La velocità di raffreddamento raccomandata è compresa tra 3-5°C al minuto per prevenire stress interni e crepe. Questo processo controllato è tanto critico quanto il ciclo di riscaldamento per garantire l'integrità strutturale e la qualità estetica del restauro finale.

La sfida fondamentale nella sinterizzazione dentale non è solo raggiungere una temperatura di picco, ma gestire l'intero ciclo termico. Una fase di raffreddamento controllata è essenziale per mitigare lo shock termico, prevenendo la formazione di micro-crepe e garantendo la stabilità a lungo termine e il successo del restauro in ceramica.

La Scienza Dietro il Raffreddamento Controllato

La fase di raffreddamento è quella in cui vengono bloccate le proprietà finali della ceramica. Affrettare questa fase introduce un rischio significativo, trasformando un restauro potenzialmente perfetto in un fallimento.

Prevenire lo Shock Termico e lo Stress Interno

Quando un restauro in ceramica si raffredda, la sua superficie esterna perde calore più velocemente del suo nucleo interno. Una velocità di raffreddamento rapida crea una grande differenza di temperatura tra la superficie e il nucleo.

Questa differenza fa sì che il materiale si contragga in modo non uniforme, accumulando stress interno. Se questo stress supera la resistenza del materiale, si manifesterà come micro-crepe o addirittura fratture catastrofiche.

Garantire la Stabilità della Fase Cristallina e Vetrosa

Un raffreddamento lento consente alla struttura interna del materiale di stabilizzarsi uniformemente. Nella zirconia, questo assicura una corretta trasformazione cristallina.

Per le ceramiche vetrose, previene il flusso non uniforme della fase vetrosa, che è fondamentale per ottenere la traslucenza desiderata e prevenire la deformazione. Un controllo preciso della temperatura, con una precisione di ±1°C, è fondamentale durante questo processo.

Requisiti di Raffreddamento Specifici per Materiale

Diverse ceramiche hanno proprietà termiche differenti. L'utilizzo di un programma valido per tutti è una causa comune di risultati incoerenti. Iniziare sempre con le raccomandazioni del produttore della ceramica e creare programmi dedicati per ciascun materiale.

Per le Ceramiche Vetrose

Le ceramiche vetrose sono molto suscettibili allo shock termico a causa della loro struttura amorfa. Aderire rigorosamente a una velocità di raffreddamento lenta di 3-5°C al minuto è irrinunciabile per prevenire crepe e garantire un'estetica ottimale.

Per la Zirconia

La zirconia è generalmente più robusta delle ceramiche vetrose, consentendo una velocità di raffreddamento leggermente più rapida fino a 10°C al minuto. Tuttavia, per ponti ad ampia campata o casi anteriori altamente estetici, una velocità più lenta, vicina a 5°C al minuto, rimane l'approccio più sicuro per garantire la stabilità.

Per la Smaltatura (Glazing)

I cicli di smaltatura sono molto più brevi e avvengono a temperature più basse (ad esempio, 800-900°C). Sebbene il raffreddamento possa essere più rapido rispetto a un ciclo di sinterizzazione completo, deve comunque essere controllato per evitare che lo smalto si sfaldi, formi bolle o sviluppi una lucentezza superficiale irregolare.

Comprendere i Compromessi: Sinterizzazione Veloce vs. Lenta

Il vantaggio principale di un forno "Fast Slow" è la sua flessibilità. Tuttavia, comprendere i compromessi tra queste modalità è fondamentale per prendere decisioni informate.

L'Attrattiva della Sinterizzazione Veloce

La modalità "veloce" è progettata per aumentare la produttività del laboratorio. Riduce drasticamente l'intero ciclo di riscaldamento e raffreddamento, offrendo un notevole risparmio di tempo per unità.

Il Rischio Inerente del Raffreddamento Rapido

Questa velocità ha un costo. Un ciclo di raffreddamento rapido aumenta drasticamente il rischio di shock termico, portando a restauri compromessi che possono sembrare accettabili inizialmente ma che possono fallire prematuramente una volta in uso. Può anche influire negativamente sulla traslucenza e sulla corrispondenza del colore.

Quando Dare Priorità alla Sinterizzazione Lenta

La modalità di sinterizzazione lenta, con le sue velocità controllate di riscaldamento (≤15°C/minuto) e raffreddamento (3-5°C/minuto), dovrebbe essere la vostra opzione predefinita per tutti i lavori di alto valore. Ciò include corone anteriori, ponti multi-unità e qualsiasi caso in cui la perfezione estetica e la durata a lungo termine siano gli obiettivi primari.

Fare la Scelta Giusta per il Tuo Obiettivo

Utilizza queste linee guida per selezionare il protocollo di raffreddamento appropriato per il tuo obiettivo specifico.

- Se il tuo obiettivo principale è la massima qualità e integrità strutturale: Utilizza sempre una velocità di raffreddamento lenta, idealmente tra 3-5°C al minuto, specialmente per ceramiche vetrose e strutture complesse in zirconia.

- Se il tuo obiettivo principale è massimizzare la produttività del laboratorio per casi semplici: Si può utilizzare una velocità più rapida fino a 10°C al minuto per zirconia posteriori a unità singola, ma è necessario convalidarla con il produttore del materiale e accettare il rischio aumentato.

- Se stai riscontrando fallimenti come crepe o bassa traslucenza: Torna immediatamente a un protocollo di raffreddamento più lento e verifica che la temperatura del tuo forno sia calibrata per mantenere una precisione di ±1°C.

Padroneggiare il processo di raffreddamento è l'ultimo passo critico per fornire un restauro in ceramica impeccabile e durevole.

Tabella Riassuntiva:

| Aspetto | Raccomandazione |

|---|---|

| Velocità di Raffreddamento Generale | 3-5°C al minuto |

| Raffreddamento Ceramiche Vetrose | 3-5°C al minuto |

| Raffreddamento Zirconia | Fino a 10°C al minuto (più lento per casi complessi) |

| Accuratezza Temperatura | ±1°C |

| Benefici Chiave | Previene stress interno, micro-crepe e garantisce stabilità |

Aggiorna il tuo laboratorio dentale con i forni di sinterizzazione di precisione KINTEK! Sfruttando una R&S eccezionale e una produzione interna, forniamo soluzioni avanzate come forni a Muffola, a Tubo, Rotativi, a Vuoto e in Atmosfera, e Sistemi CVD/PECVD, personalizzati in base alle tue esigenze uniche. La nostra profonda personalizzazione assicura un controllo ottimale del raffreddamento per restauri in ceramica impeccabili. Contattaci oggi per migliorare l'efficienza e la qualità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno di sinterizzazione al plasma di scintilla SPS

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone