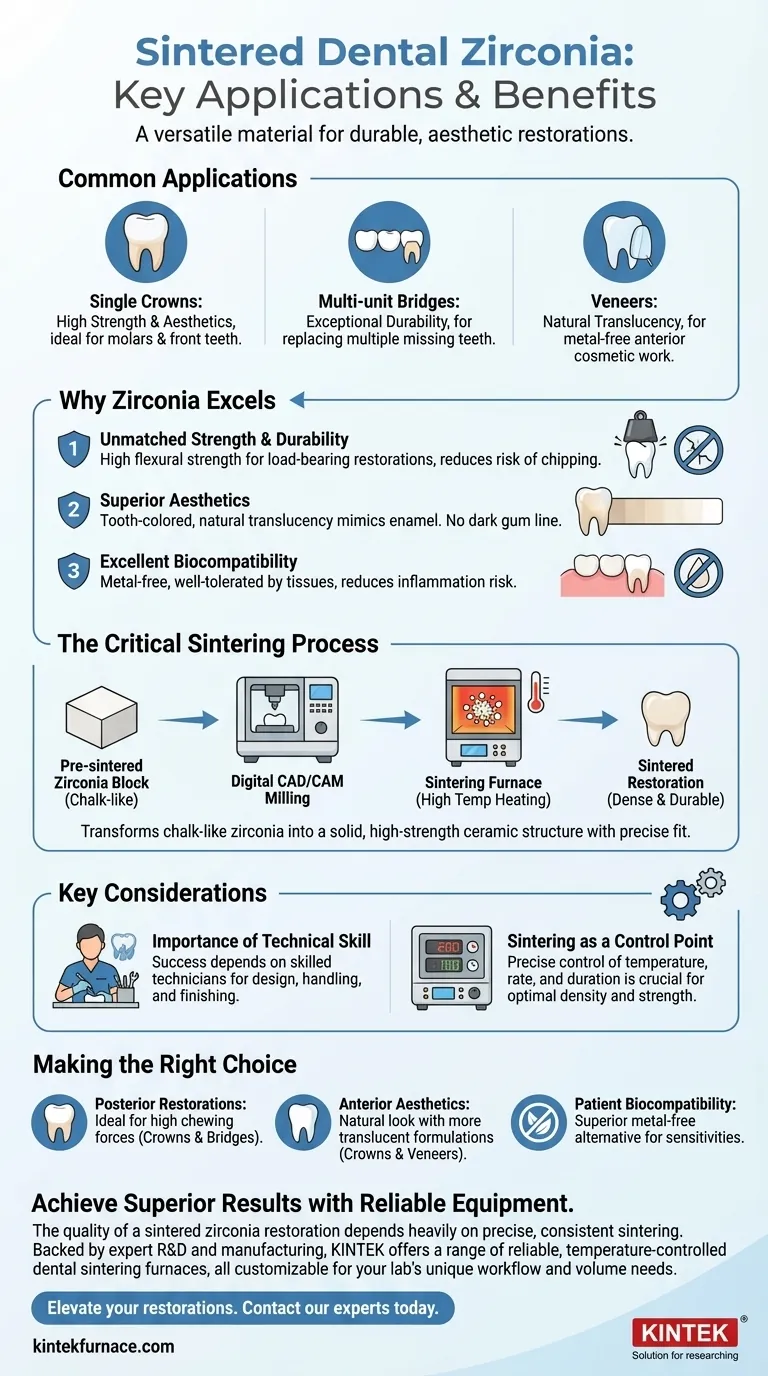

Nell'odontoiatria restaurativa moderna, la zirconia sinterizzata è un materiale altamente versatile utilizzato per la fabbricazione di una gamma di protesi dentali durevoli ed estetiche. Le sue applicazioni più comuni includono corone singole interamente ceramiche, ponti multi-unità e faccette estetiche, dove sostituisce i tradizionali restauri a base metallica.

La zirconia sinterizzata è diventata un materiale preferito non solo per ciò che crea, ma per come combina una resistenza eccezionale per i restauri portanti con la biocompatibilità e l'aspetto naturale richiesti per un risultato clinico di successo a lungo termine.

Perché la Zirconia Eccelle in Queste Applicazioni

L'adozione diffusa della zirconia sinterizzata è dovuta a una combinazione unica di proprietà fisiche ed estetiche che la rendono adatta a casi restaurativi impegnativi. Risolve molti dei problemi associati ai materiali più vecchi.

Resistenza e Durata Ineguagliabili

La zirconia sinterizzata presenta una notevole resistenza alla flessione, superando di gran lunga quella di molte altre ceramiche dentali. Ciò la rende una scelta ideale per i restauri in aree ad alto stress, come le corone molari e i ponti a lungo raggio che devono resistere a significative forze masticatorie.

Questa tenacità intrinseca riduce il rischio di fratture o scheggiature che possono verificarsi con materiali ceramici più deboli, contribuendo alla longevità del restauro.

Estetica Superiore

A differenza dei restauri a base metallica che possono creare una linea scura al margine gengivale, la zirconia è un materiale del colore del dente. Le formulazioni moderne offrono diversi livelli di traslucenza, permettendo loro di imitare l'aspetto dello smalto naturale.

Ciò rende la zirconia un materiale eccellente per le corone e le faccette anteriori (denti frontali), dove ottenere un aspetto impeccabile e naturale è la massima priorità.

Eccellente Biocompatibilità

La zirconia è una ceramica e non contiene metalli, il che la rende una soluzione ideale per i pazienti con note allergie o sensibilità ai metalli. La sua natura biocompatibile significa che è ben tollerata dai tessuti gengivali circostanti, riducendo il rischio di infiammazioni o reazioni allergiche.

Il Ruolo Critico del Processo di Sinterizzazione

La zirconia non inizia come un materiale resistente. Il processo di sinterizzazione è la fase di produzione essenziale che la trasforma nel suo stato finale, denso e durevole, rendendola adatta all'uso clinico.

Trasformazione del Materiale

I restauri dentali vengono prima fresati da un blocco simile al gesso di zirconia pre-sinterizzata utilizzando un sistema digitale CAD/CAM. Questo stato morbido consente una sagomatura precisa e facile.

Il restauro viene quindi posto in un forno specializzato e riscaldato a temperature molto elevate. Questo processo di sinterizzazione fa sì che le particelle di zirconia si fondano, riducendo il restauro di circa il 20-25% e trasformandolo in una struttura ceramica solida e ad alta resistenza.

Precisione Attraverso Flussi di Lavoro Digitali

L'intero processo è controllato digitalmente. Dalla scansione intraorale iniziale alla fresatura finale, le apparecchiature digitali garantiscono una precisione incredibile per la corona, il ponte o la faccetta finale.

Questa precisione è fondamentale per il comfort del paziente, la corretta funzione e la salute a lungo termine del dente sottostante.

Comprensione delle Considerazioni Chiave

Sebbene la zirconia sinterizzata offra notevoli vantaggi, la qualità del risultato finale non è automatica. Dipende fortemente dalle apparecchiature utilizzate e dall'abilità del professionista che gestisce il processo.

L'Importanza dell'Abilità Tecnica

Il successo di un restauro in zirconia dipende in larga misura dalla competenza del tecnico dentale. Una corretta progettazione, manipolazione e finitura sono cruciali sia per la resistenza che per l'estetica.

Scegliere un laboratorio dentistico che investe in tecnici qualificati e apparecchiature di prim'ordine è essenziale per ottenere risultati prevedibili e di alta qualità.

La Sinterizzazione è un Punto di Controllo Critico

Il ciclo di sinterizzazione stesso, inclusa la temperatura precisa, la velocità di riscaldamento e la durata, deve essere attentamente controllato. Una sinterizzazione impropria può introdurre stress interni o impedire al materiale di raggiungere la sua densità ottimale, portando a un fallimento prematuro.

Sono necessari forni affidabili e a temperatura controllata per garantire una sinterizzazione completa e costante, che è il fondamento della resistenza del restauro.

Fare la Scelta Giusta per il Tuo Obiettivo

La zirconia sinterizzata non è una soluzione universale, ma la sua versatilità la rende una scelta leader per molte esigenze restaurative comuni.

- Se il tuo obiettivo principale sono i restauri posteriori (molari): L'elevata resistenza della zirconia la rende la scelta ideale per corone e ponti che devono resistere a significative forze masticatorie.

- Se il tuo obiettivo principale è l'estetica anteriore (denti frontali): Formulazioni di zirconia più traslucide sono eccellenti per corone e faccette, offrendo un aspetto naturale senza il rischio di una linea metallica scura al margine gengivale.

- Se il tuo obiettivo principale è la biocompatibilità del paziente: La zirconia è un'alternativa priva di metalli superiore per i pazienti con note allergie o sensibilità ai metalli.

In definitiva, la comprensione delle proprietà della zirconia consente ai clinici di sfruttare la sua resistenza e bellezza per risultati prevedibili e duraturi per i pazienti.

Tabella Riassuntiva:

| Applicazione | Beneficio Chiave | Ideale Per |

|---|---|---|

| Corone Singole | Elevata Resistenza e Estetica | Molari e Denti Frontali |

| Ponti Multi-unità | Durata Eccezionale | Sostituzione di Denti Mancanti Multipli |

| Faccette | Traslucenza Naturale | Lavori Estetici Anteriori Senza Metallo |

Pronto a ottenere resistenza ed estetica superiori nel tuo laboratorio dentale?

La qualità di un restauro in zirconia sinterizzata dipende in larga misura da una sinterizzazione precisa e costante. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma di forni di sinterizzazione dentale affidabili e a temperatura controllata, tutti personalizzabili per il flusso di lavoro e le esigenze di volume uniche del tuo laboratorio.

Eleva i tuoi restauri con attrezzature di cui ti puoi fidare. Contatta i nostri esperti oggi stesso per trovare la soluzione di sinterizzazione perfetta per la tua pratica.

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità