La compatibilità dei materiali è il principio fondamentale che governa una sinterizzazione di successo. In breve, assicura che il forno possa eseguire il protocollo di riscaldamento preciso richiesto da uno specifico materiale senza danneggiare né il materiale né l'apparecchiatura stessa. Questo allineamento è ciò che produce restauri dentali forti, dimensionalmente accurati ed esteticamente gradevoli.

Scegliere un forno compatibile non riguarda solo la capacità di riscaldare un materiale; riguarda la garanzia che il restauro finale abbia la forza, il colore e l'adattamento precisi richiesti per il successo clinico. Una mancata corrispondenza tra il forno e il materiale porta inevitabilmente a una qualità compromessa, risorse sprecate e costose rilavorazioni.

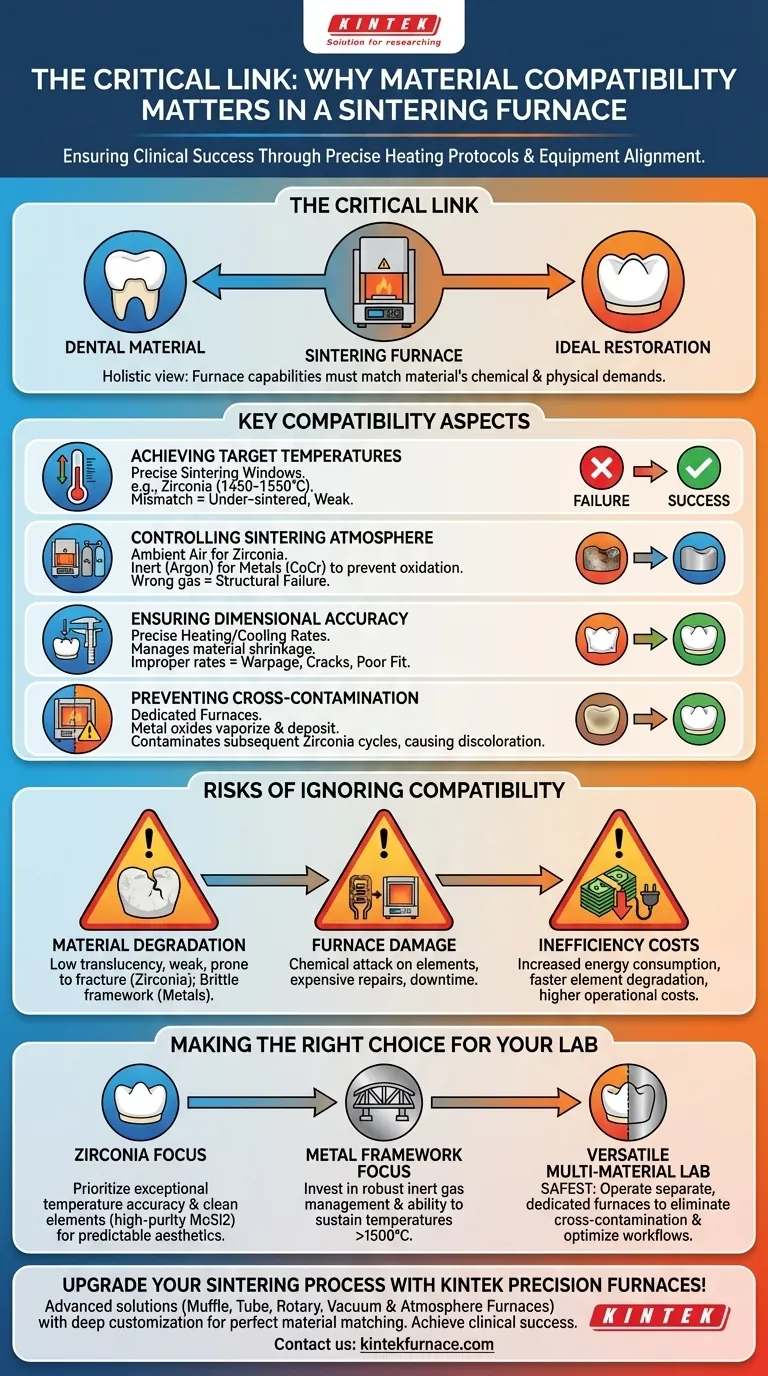

Il Collegamento Critico tra Materiale e Forno

Comprendere la compatibilità dei materiali va oltre un semplice controllo della temperatura. Implica una visione olistica dell'intero processo di sinterizzazione, in cui le capacità del forno devono corrispondere perfettamente alle esigenze chimiche e fisiche del materiale.

Raggiungere le Temperature di Sinterizzazione Target

I diversi materiali dentali hanno finestre di sinterizzazione molto diverse. La zirconia, ad esempio, richiede tipicamente temperature comprese tra 1450°C e 1550°C per raggiungere la sua densità e resistenza finali.

Al contrario, alcune leghe dentali non preziose richiedono temperature significativamente più elevate. Un forno che non riesce a raggiungere e mantenere in modo affidabile la temperatura di picco specificata del materiale produrrà un restauro sottosinterizzato, poroso e clinicamente debole.

Controllo dell'Atmosfera di Sinterizzazione

L'atmosfera all'interno della camera del forno è importante quanto la temperatura. La maggior parte dei restauri in zirconia viene sinterizzata in aria ambiente.

Tuttavia, i metalli non preziosi come il cobalto-cromo (CoCr) devono essere sinterizzati in un'atmosfera inerte, utilizzando tipicamente **gas argon**. Ciò previene l'ossidazione, che altrimenti rovinerebbe l'integrità strutturale e la biocompatibilità del materiale. L'uso di un forno standard per zirconia per i metalli comporterebbe un fallimento catastrofico del restauro.

Garantire l'Accuratezza Dimensionale

La sinterizzazione provoca un significativo restringimento del materiale, e la gestione di questo è fondamentale per un restauro che si adatti correttamente. Un forno compatibile fornisce un controllo preciso delle **velocità di riscaldamento e raffreddamento**.

Ramphe troppo veloci o troppo lente possono introdurre stress termici, portando a deformazioni, crepe o un adattamento finale impreciso. Il forno deve essere in grado di eseguire con elevata fedeltà il profilo multi-stadio di tempo e temperatura raccomandato dal produttore del materiale.

Prevenire la Contaminazione Incrociata

L'utilizzo di materiali incompatibili nello stesso forno, anche in cicli diversi, pone un rischio significativo di contaminazione incrociata. Ciò è particolarmente vero quando si sinterizzano metalli e zirconia nella stessa camera.

Gli ossidi metallici volatilizzati possono depositarsi sull'isolamento e sugli elementi riscaldanti del forno, per poi essere rilasciati durante un ciclo successivo di zirconia. Questa contaminazione può alterare gravemente il colore di una corona in zirconia altamente estetica, rendendola inutilizzabile.

Comprendere i Rischi e i Compromessi

Ignorare la compatibilità dei materiali non è una scorciatoia; è una strada diretta verso il fallimento che comporta rischi finanziari e clinici significativi.

Il Rischio di Degradazione del Materiale

Un ambiente di sinterizzazione improprio compromette direttamente il prodotto finale. Per la zirconia, questo può manifestarsi come bassa traslucenza, aspetto gessoso o ridotta resistenza alla flessione, rendendola soggetta a fratture. Per i metalli, l'ossidazione può portare a una struttura debole e fragile che cede sotto gli stress orali.

Il Pericolo di Danni al Forno

L'utilizzo di un materiale in un forno non progettato per esso può causare danni permanenti. Gli elementi riscaldanti nella maggior parte dei forni per zirconia (**disiliciuro di molibdeno**, o **MoSi2**) sono altamente suscettibili all'attacco chimico da parte dei gas rilasciati da alcuni materiali.

Inoltre, tentare di sinterizzare metalli senza un adeguato flusso di argon può danneggiare la camera e gli elementi del forno, portando a costose riparazioni e tempi di inattività significativi.

Il Costo Nascosto dell'Inefficienza

Anche se un forno è tecnicamente in grado di raggiungere una temperatura, potrebbe non essere ottimizzato per essa. Un forno che fatica al limite superiore del suo intervallo di temperatura consumerà più energia e farà degradare i suoi elementi riscaldanti molto più rapidamente, aumentando i costi operativi a lungo termine.

Fare la Scelta Giusta per il Vostro Laboratorio

La selezione di un forno dovrebbe essere una decisione deliberata basata sui materiali principali con cui lavorate.

- Se la vostra attenzione principale è sui restauri in zirconia: Date priorità a un forno con eccezionale precisione della temperatura e elementi riscaldanti puliti (come MoSi2 ad alta purezza) per garantire estetica e resistenza prevedibili.

- Se la vostra attenzione principale sono le strutture in metallo non prezioso: Dovete investire in un forno con una gestione robusta dei gas inerti e la capacità di raggiungere e mantenere in sicurezza temperature ben al di sopra dei 1500°C.

- Se gestite un laboratorio versatile e multi-materiale: La strategia più sicura ed efficiente è utilizzare forni separati e dedicati per zirconia e metalli per eliminare la contaminazione incrociata e ottimizzare il flusso di lavoro per ciascuno.

In definitiva, allineare le capacità del vostro forno con i requisiti dei vostri materiali è un passo non negoziabile verso risultati clinici prevedibili e di alta qualità.

Tabella Riassuntiva:

| Aspetto Chiave | Importanza nella Sinterizzazione |

|---|---|

| Controllo della Temperatura | Raggiunge finestre di sinterizzazione precise (es. 1450-1550°C per la zirconia) per garantire densità e resistenza. |

| Controllo dell'Atmosfera | Previene l'ossidazione con gas inerti come l'argon per i metalli, evitando danni strutturali. |

| Accuratezza Dimensionale | Gestisce le velocità di riscaldamento/raffreddamento per prevenire deformazioni e garantire l'adattamento corretto dei restauri. |

| Prevenzione della Contaminazione Incrociata | Evita scolorimento e difetti utilizzando forni dedicati per materiali diversi. |

| Rischio di Degradazione del Materiale | Le incompatibilità portano a restauri deboli, porosi o scoloriti, rischiando il fallimento clinico. |

| Rischio di Danni al Forno | I materiali incompatibili possono danneggiare gli elementi (es. MoSi2) e le camere, aumentando i costi di riparazione. |

Migliora il processo di sinterizzazione del tuo laboratorio odontotecnico con i forni di precisione KINTEK! Sfruttando R&S eccezionali e produzione interna, forniamo soluzioni avanzate come Forni a Muffola, a Tubo, Rotativi, a Vuoto e con Atmosfera, e Sistemi CVD/PECVD. La nostra profonda personalizzazione assicura che il tuo forno corrisponda perfettamente a materiali come zirconia o metalli, fornendo restauri forti e precisi e prevenendo al contempo contaminazione e danni. Contattaci oggi stesso per discutere come le nostre soluzioni di forni ad alta temperatura su misura possono aumentare l'efficienza e la qualità del tuo laboratorio: raggiungiamo insieme il successo clinico!

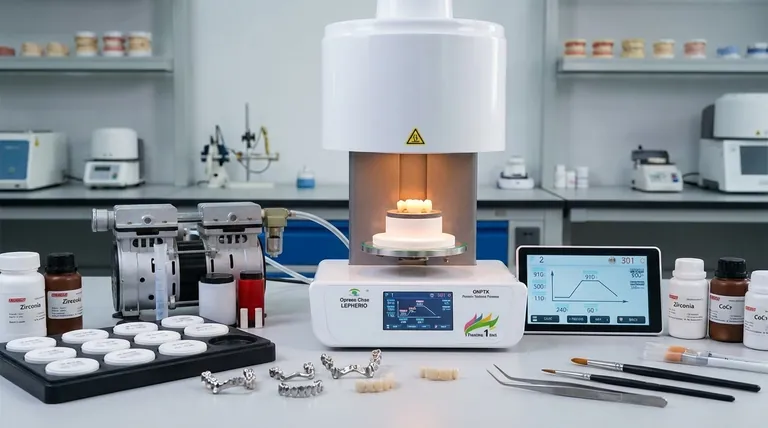

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio