Negli ultimi anni, la tecnologia dei forni dentali si è evoluta da semplici dispositivi di riscaldamento a sistemi sofisticati e controllati digitalmente. I progressi chiave includono cicli di cottura programmabili precisi, elementi riscaldanti avanzati come il disiliciuro di molibdeno (MoSi2), controlli touchscreen intuitivi e integrazione diretta con flussi di lavoro digitali come la stampa 3D. Questi cambiamenti consentono una maggiore precisione, una più ampia compatibilità dei materiali e una migliore efficienza nella produzione di restauri dentali.

Il progresso fondamentale nei forni dentali è il passaggio verso una precisione prevedibile e automatizzata. I forni moderni non sono più solo forni; sono componenti digitali critici che garantiscono la forza, l'adattamento e l'estetica dei restauri ceramici avanzati, ottimizzando al contempo l'intero flusso di lavoro del laboratorio.

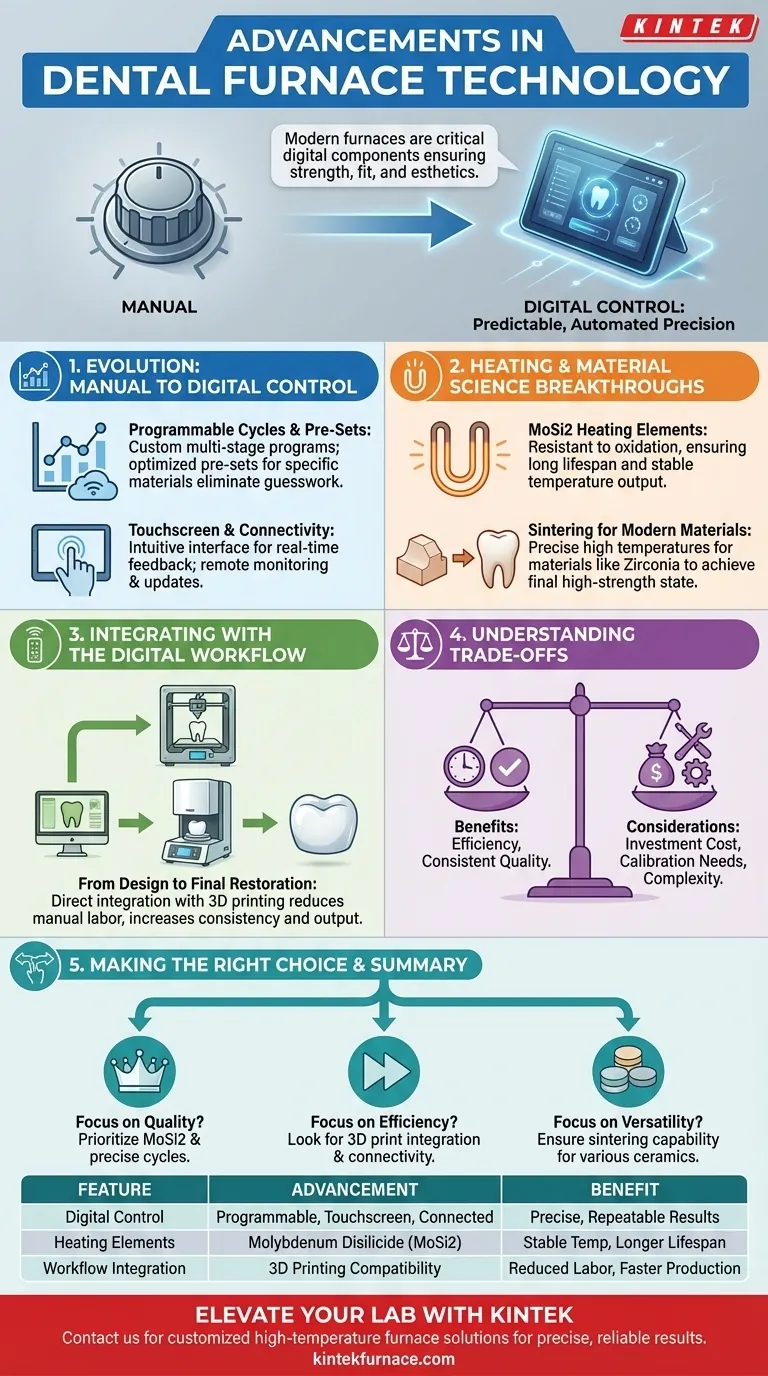

L'evoluzione dal controllo manuale a quello digitale

Il cambiamento più significativo nella tecnologia dei forni dentali è il passaggio dai controlli analogici a una sofisticata gestione digitale. Questo garantisce ai tecnici dentali livelli di precisione e ripetibilità senza precedenti.

Cicli programmabili e programmi preimpostati

I forni moderni sono dotati di cicli di cottura programmabili. Questo consente ai tecnici di creare e salvare programmi personalizzati multistadio per temperatura, tempo e livelli di vuoto.

Molte unità sono anche dotate di programmi preimpostati ottimizzati dai produttori per specifici materiali ceramici, comprese le ceramiche pressabili. Questo elimina le congetture e garantisce che i restauri siano cotti secondo le esatte specifiche del materiale, il che è fondamentale per ottenere la resistenza e la traslucenza desiderate.

Interfacce touchscreen e connettività

I pulsanti ingombranti sono stati sostituiti da controlli touchscreen intuitivi. Ciò semplifica la programmazione e fornisce feedback in tempo reale sul ciclo di cottura.

Inoltre, la connettività internet consente il monitoraggio remoto, la registrazione dei dati del ciclo per il controllo qualità e gli aggiornamenti software semplificati dal produttore, garantendo che il forno rimanga compatibile con i nuovi materiali.

Progressi nella scienza del riscaldamento e dei materiali

I progressi non si limitano all'interfaccia di controllo. Anche la tecnologia di riscaldamento principale ha subito miglioramenti fondamentali, influenzando direttamente la qualità del restauro e la longevità del forno.

Elementi riscaldanti in disiliciuro di molibdeno (MoSi2)

Un'innovazione chiave è l'uso di elementi riscaldanti in disiliciuro di molibdeno (MoSi2). A differenza degli elementi tradizionali, il MoSi2 è altamente resistente all'ossidazione ad alte temperature.

Ciò si traduce in una durata molto più lunga e, cosa più importante, in una produzione di temperatura stabile per migliaia di cicli. Questa coerenza è essenziale per prevenire cotture insufficienti o eccessive e per ottenere risultati prevedibili ogni volta.

Sinterizzazione per materiali moderni

L'ascesa di materiali come lo zirconio ha spinto la necessità di forni in grado di sinterizzare. Questo processo richiede temperature estremamente elevate e controllate con precisione per restringere e densificare il materiale fresato nel suo stato finale ad alta resistenza. I forni moderni forniscono il controllo preciso necessario per questa applicazione esigente.

Integrazione con il flusso di lavoro dentale digitale

Il forno dentale di oggi è un componente chiave in una catena di produzione completamente digitale, che collega il software di progettazione con il restauro fisico finale.

Il ruolo dell'integrazione della stampa 3D

Il progresso più lungimirante è l'integrazione con la stampa 3D. Il flusso di lavoro prevede la progettazione di un restauro al computer, la sua stampa con un materiale specializzato e quindi il suo posizionamento nel forno per un ciclo finale di sinterizzazione o smaltatura.

Questo flusso di lavoro digitale riduce drasticamente il lavoro manuale e il tempo di produzione associati ai metodi tradizionali, consentendo ai laboratori di aumentare la produzione e la coerenza. Il forno agisce come il passaggio finale e critico che trasforma un oggetto stampato in un restauro durevole e clinicamente pronto.

Comprendere i compromessi

Sebbene i forni moderni offrano vantaggi significativi, è importante affrontarli con una chiara comprensione dei loro requisiti.

Costo dell'investimento

I forni tecnologicamente avanzati rappresentano un investimento di capitale significativo rispetto ai modelli più vecchi e semplici. I benefici a lungo termine in termini di efficienza e qualità devono essere bilanciati con il costo iniziale.

Calibrazione e manutenzione

La precisione richiede diligenza. Per garantire l'accuratezza che questi forni promettono, essi richiedono una regolare calibrazione della temperatura. Senza un'adeguata manutenzione, anche il forno più avanzato può produrre risultati incoerenti, compromettendo la qualità dei restauri.

Complessità aumentata

Funzionalità come la connettività di rete e la programmazione complessa, sebbene potenti, introducono un livello più elevato di complessità tecnica. Il personale deve essere adeguatamente formato per sfruttare efficacemente queste funzionalità e risolvere potenziali problemi.

Fare la scelta giusta per il tuo obiettivo

La scelta di un forno dovrebbe essere guidata dalle esigenze e dagli obiettivi specifici del tuo studio o laboratorio.

- Se il tuo obiettivo principale è la qualità costante del restauro: Dai priorità a un forno con elementi riscaldanti MoSi2 e cicli di cottura precisi e facilmente programmabili per risultati prevedibili.

- Se il tuo obiettivo principale è l'efficienza del flusso di lavoro: Cerca modelli con integrazione di stampa 3D, programmi preimpostati per i materiali più utilizzati e funzionalità di connettività remota.

- Se il tuo obiettivo principale è la versatilità dei materiali: Assicurati che il forno sia progettato sia per la cottura di porcellane tradizionali che per la sinterizzazione di ceramiche moderne come lo zirconio.

In definitiva, investire nella giusta tecnologia del forno ti consente di fornire restauri di qualità superiore con maggiore efficienza e prevedibilità.

Tabella riassuntiva:

| Progresso | Caratteristiche chiave | Benefici |

|---|---|---|

| Controllo digitale | Cicli programmabili, interfacce touchscreen, connettività | Risultati precisi e ripetibili; funzionamento semplificato |

| Elementi riscaldanti | Disiliciuro di molibdeno (MoSi2) | Maggiore durata, temperatura stabile, risultati costanti |

| Integrazione del flusso di lavoro | Compatibilità stampa 3D, programmi preimpostati | Lavoro ridotto, produzione più rapida, maggiore coerenza |

Sei pronto a elevare il tuo laboratorio odontotecnico con soluzioni di forni all'avanguardia? Contatta KINTEK oggi stesso per scoprire come i nostri forni ad alta temperatura avanzati, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, possono essere personalizzati per soddisfare le tue esigenze uniche. Sfrutta la nostra eccezionale ricerca e sviluppo e la produzione interna per risultati precisi, efficienti e affidabili che migliorano la qualità del tuo restauro e l'efficienza del tuo flusso di lavoro.

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti