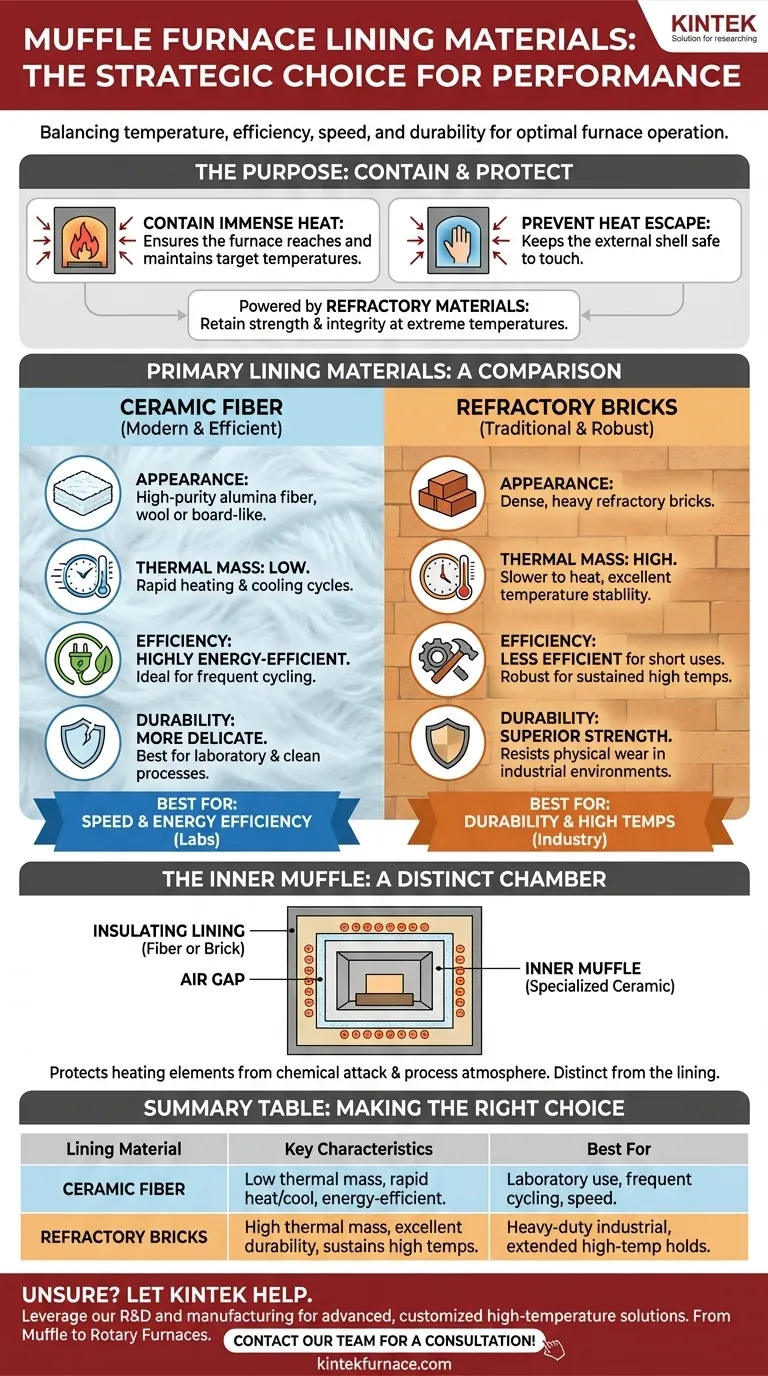

In sintesi, il rivestimento di un forno a muffola è realizzato con materiali refrattari progettati per resistere a temperature estreme. I due materiali più comuni utilizzati a questo scopo sono l'isolamento in fibra ceramica ad alta purezza e i mattoni refrattari densi, la cui scelta dipende dai requisiti prestazionali specifici del forno.

La selezione di un rivestimento per forno non riguarda un singolo materiale "migliore". È una scelta ingegneristica strategica che bilancia la necessità di temperatura massima, efficienza energetica, velocità operativa e durata a lungo termine.

Lo Scopo del Rivestimento di un Forno a Muffola

Un rivestimento per forno ha due responsabilità principali: contenere il calore immenso all'interno della camera e impedire che tale calore fuoriesca. Un rivestimento efficace consente al forno di raggiungere e mantenere le temperature target in modo efficiente mantenendo sicura al tatto la calotta esterna.

Il Principio dei Materiali Refrattari

I materiali utilizzati per questo compito sono noti come refrattari. Un materiale refrattario è quello che mantiene la sua resistenza meccanica e integrità chimica a temperature molto elevate. L'intero progetto di un forno ad alta temperatura dipende dalla qualità e dalle proprietà del suo rivestimento refrattario.

Materiali di Rivestimento Principali: Fibra vs. Mattone

I forni a muffola moderni sono tipicamente costruiti utilizzando uno dei due tipi principali di rivestimenti refrattari: fibra ceramica leggera o mattoni refrattari densi.

Costruzione Moderna: Isolamento in Fibra Ceramica

La maggior parte dei forni a muffola contemporanei utilizza un rivestimento realizzato in fibra di allumina ad alta purezza. Questo materiale, che assomiglia a una lana o a un pannello denso, è un isolante eccezionale.

Questi forni sono spesso costruiti con un guscio a doppio strato. Il rivestimento interno in fibra di allumina contiene il calore, mentre uno spazio d'aria e il cabinet esterno in acciaio forniscono integrità strutturale e sicurezza per l'operatore.

La bassa massa termica della fibra ceramica consente al forno di riscaldarsi e raffreddarsi molto rapidamente, rendendolo altamente efficiente dal punto di vista energetico per i processi che richiedono cicli frequenti.

Costruzione Tradizionale: Mattoni Refrattari

Per applicazioni industriali gravose o forni progettati per raggiungere temperature estreme (fino a 1800°C), il rivestimento è spesso costruito con mattoni refrattari.

Questi mattoni densi e pesanti sono estremamente durevoli e possono resistere a notevole usura fisica. La loro elevata massa termica significa che impiegano più tempo a riscaldarsi ma trattengono anche il calore per lungo tempo.

Questa struttura è eccezionalmente robusta, ma è generalmente più pesante e meno reattiva ai rapidi cambiamenti di temperatura rispetto ai forni rivestiti in fibra.

Comprendere i Compromessi

La scelta tra un rivestimento in fibra o in mattone comporta un chiaro insieme di compromessi ingegneristici. Non esiste un'opzione universalmente superiore; la scelta giusta dipende interamente dall'uso previsto.

Massa Termica ed Efficienza

La fibra ceramica ha una massa termica molto bassa. Questo è il suo più grande vantaggio, consentendo cicli di riscaldamento e raffreddamento rapidi che fanno risparmiare tempo ed energia.

I mattoni refrattari hanno una massa termica elevata. Ciò li rende più lenti da riscaldare ma eccellenti nel mantenere una temperatura stabile per periodi prolungati, sebbene siano meno efficienti per usi brevi e ripetuti.

Durabilità e Resistenza Meccanica

I mattoni refrattari offrono una resistenza meccanica superiore e sono più resistenti ai danni fisici. Ciò li rende adatti ad ambienti industriali difficili in cui carichi potrebbero essere posizionati direttamente sulla platea del forno.

La fibra ceramica è più delicata e può essere danneggiata da abrasioni fisiche o urti. È più adatta per ambienti di laboratorio o processi puliti.

La Camera Interna della Muffola

È fondamentale notare che il rivestimento isolante è distinto dalla muffola stessa. La muffola è una camera interna sigillata che protegge gli elementi riscaldanti dall'atmosfera del campione (e viceversa).

Questa camera interna è spesso realizzata in una ceramica specializzata scelta per la sua resistenza all'attacco chimico da parte di gas o vapori aggressivi che possono essere rilasciati durante un processo.

Fare la Scelta Giusta per la Tua Applicazione

Comprendere questi materiali ti permette di selezionare un forno ottimizzato per il tuo obiettivo specifico.

- Se la tua priorità principale è la velocità e l'efficienza energetica: Scegli un forno moderno con un rivestimento in fibra ceramica ad alta purezza per le sue capacità di riscaldamento e raffreddamento rapidi.

- Se la tua priorità principale è la durata estrema e le alte temperature sostenute: Un forno con un rivestimento in mattoni refrattari densi offre una robustezza senza pari per l'uso industriale pesante.

- Se la tua priorità principale è la lavorazione di campioni che rilasciano fumi: Assicurati che il forno contenga una muffola in ceramica dedicata per proteggere gli elementi riscaldanti e garantire la purezza del processo.

In definitiva, conoscere la funzione di ciascun materiale trasforma il tuo acquisto da una scelta semplice a una decisione ingegneristica informata.

Tabella Riassuntiva:

| Materiale di Rivestimento | Caratteristiche Principali | Ideale Per |

|---|---|---|

| Fibra Ceramica | Bassa massa termica, riscaldamento/raffreddamento rapido, efficiente dal punto di vista energetico, leggero | Uso in laboratorio, cicli frequenti, processi che richiedono velocità ed efficienza |

| Mattoni Refrattari | Alta massa termica, eccellente durata, sostiene alte temperature, robusto | Applicazioni industriali pesanti, mantenimento prolungato ad alta temperatura |

Non sei sicuro di quale rivestimento per forno a muffola sia giusto per la tua applicazione?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo e rotativi, è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche.

Lascia che i nostri esperti ti aiutino a selezionare o personalizzare un forno con il materiale di rivestimento ideale per le tue esigenze specifiche in termini di temperatura, efficienza e durata. Contatta oggi il nostro team per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica