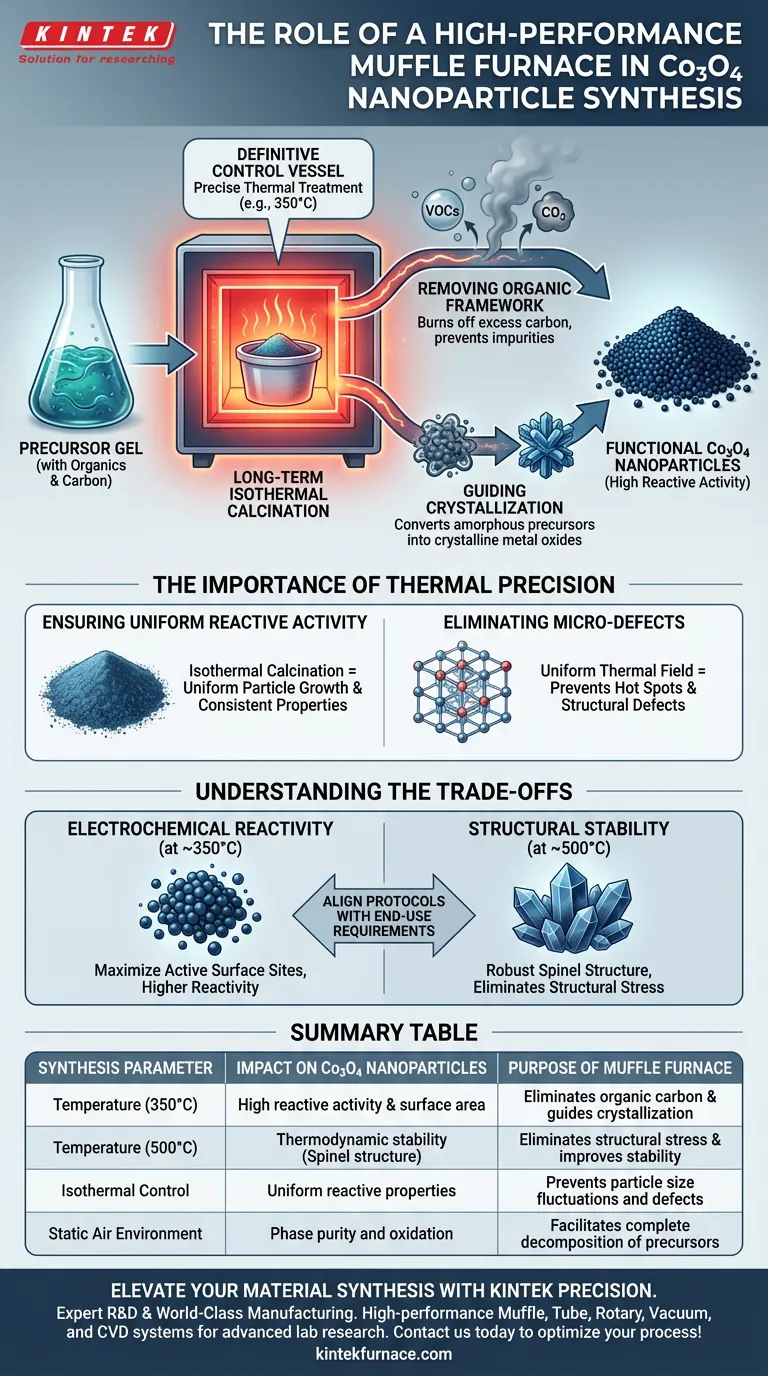

Una muffola ad alte prestazioni funge da recipiente di controllo definitivo per la conversione di gel precursori in nanoparticelle funzionali di ossido di cobalto (Co3O4). Il suo ruolo primario è quello di eseguire una calcinazione isotermica a lungo termine, tipicamente a temperature specifiche come 350°C. Questo trattamento termico preciso è essenziale per eliminare il carbonio in eccesso dal materiale precursore e guidare il processo di cristallizzazione per garantire che le nanoparticelle finali possiedano l'elevata attività reattiva richiesta per le applicazioni elettrochimiche.

La Trasformazione Fondamentale La muffola fa più che semplicemente asciugare il materiale; detta l'identità chimica finale della nanoparticella. Mantenendo un campo termico uniforme, la muffola assicura la completa decomposizione dei componenti organici e la disposizione degli atomi di cobalto in una struttura cristallina altamente attiva.

Il Meccanismo della Trasformazione di Fase

Rimozione dello Scheletro Organico

Il precursore iniziale è spesso un gel contenente componenti organici o carbonio. La muffola fornisce un ambiente ossidante stabile (aria statica) necessario per bruciare questi elementi.

A temperature intorno ai 350°C, la muffola facilita la rimozione completa del carbonio in eccesso. Ciò impedisce che le impurità intasino la superficie della nanoparticella finale, il che è vitale per le prestazioni elettrochimiche.

Guida alla Cristallizzazione

Una volta rimosso lo scheletro organico, le specie di cobalto rimanenti devono formare una specifica struttura reticolare. La muffola funge da guida per questa disposizione atomica.

Attraverso un riscaldamento controllato, la muffola converte i materiali precursori amorfi in ossidi metallici cristallini. Questo passaggio determina la purezza di fase del materiale, garantendo la formazione del desiderato ossido di cobalto (Co3O4) piuttosto che di altre fasi di transizione.

L'Importanza della Precisione Termica

Garantire un'Attività Reattiva Uniforme

Per le applicazioni elettrochimiche, l'attività superficiale della nanoparticella è fondamentale. Il riferimento primario sottolinea che la calcinazione isotermica (mantenimento di una temperatura costante) è la chiave per ottenerla.

Le fluttuazioni di temperatura possono portare a una crescita non uniforme delle particelle. Una muffola ad alte prestazioni previene ciò, garantendo che la polvere risultante abbia proprietà reattive costanti in tutto il lotto.

Eliminazione dei Micro-Difetti

L'isolamento avanzato e la programmazione nelle muffole moderne creano un campo termico uniforme. Ciò previene "punti caldi" o "punti freddi" all'interno della camera.

L'uniformità è fondamentale per prevenire micro-difetti durante la fase di sinterizzazione o calcinazione. Tali difetti potrebbero altrimenti compromettere l'integrità strutturale o la conduttività dell'ossido finale.

Comprendere i Compromessi

Reattività vs. Stabilità

Mentre il riferimento primario enfatizza l'elaborazione a 350°C per un'elevata attività reattiva, dati supplementari suggeriscono che temperature più elevate (ad es. 500°C) sono utilizzate per la stabilità termodinamica.

C'è un compromesso qui: temperature più basse (300°C–350°C) generalmente producono una maggiore area superficiale e reattività, ideale per la catalisi o le batterie.

Al contrario, temperature più elevate (500°C) creano una struttura spinellica termodinamicamente più stabile ed eliminano lo stress strutturale, ma possono ridurre l'area superficiale attiva a causa della sinterizzazione.

Tempo di Processo vs. Purezza

Ottenere un'elevata purezza richiede un'esposizione a lungo termine al calore per garantire la rimozione di tutti i volatili.

Affrettare questo processo con un riscaldamento rapido può intrappolare il carbonio all'interno della particella. È necessario fare affidamento sulla capacità della muffola di mantenere temperature stabili per periodi prolungati per garantire una conversione completa.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la sintesi di nanoparticelle di Co3O4, allinea i tuoi protocolli della muffola con i tuoi specifici requisiti di utilizzo finale:

- Se il tuo obiettivo principale è l'Attività Elettrochimica: Calcina a circa 350°C per massimizzare i siti superficiali attivi garantendo al contempo una sufficiente rimozione del carbonio.

- Se il tuo obiettivo principale è la Stabilità Strutturale: Aumenta la temperatura a 500°C per stabilire una robusta struttura spinellica ed eliminare gli stress strutturali interni, preparando il materiale per un trattamento fisico aggressivo.

- Se il tuo obiettivo principale è l'Elevata Purezza: Utilizza una muffola con un rigoroso controllo isotermico per garantire la completa decomposizione dei citrati e delle impurità volatili prima della fase finale di cristallizzazione.

La muffola non è solo un riscaldatore, ma uno strumento di precisione che definisce l'equilibrio tra purezza delle particelle e prestazioni reattive.

Tabella Riassuntiva:

| Parametro di Sintesi | Impatto sulle Nanoparticelle di Co3O4 | Scopo della Muffola |

|---|---|---|

| Temperatura (350°C) | Elevata attività reattiva e area superficiale | Elimina il carbonio organico e guida la cristallizzazione |

| Temperatura (500°C) | Stabilità termodinamica (struttura spinellica) | Elimina lo stress strutturale e migliora la stabilità |

| Controllo Isotermico | Proprietà reattive uniformi | Previene fluttuazioni delle dimensioni delle particelle e difetti |

| Ambiente ad Aria Statica | Purezza di fase e ossidazione | Facilita la completa decomposizione dei precursori |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Ottenere il perfetto equilibrio tra reattività e stabilità strutturale nelle nanoparticelle di Co3O4 richiede un controllo termico senza compromessi. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi Muffola, a Tubo, Rotativa, Sottovuoto e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze della ricerca di laboratorio avanzata.

Sia che tu necessiti di una calcinazione isotermica precisa o di una soluzione ad alta temperatura completamente personalizzabile per la sintesi unica di nanomateriali, il nostro team di ingegneri è pronto ad aiutarti a ottimizzare il tuo processo. Contattaci oggi stesso per trovare la muffola ideale per il tuo laboratorio!

Guida Visiva

Riferimenti

- Changwei Shan, Liwei Mi. Co<sub>1−<i>x</i></sub>S@CNT composite with a three-dimensional skeleton for high-performance magnesium–lithium hybrid batteries. DOI: 10.1039/d3ma01089a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a muffola? Ottieni un trattamento termico preciso e privo di contaminazioni

- Cosa rende i forni a muffola particolarmente utili per i materiali sensibili? Garantiscono precisione, purezza e protezione

- Quale ruolo svolge un forno a resistenza a scatola ad alta temperatura nella conversione degli LDH in LDO? Approfondimenti termici essenziali

- Come viene utilizzato un forno a muffola da laboratorio durante la fase di slegatura dei corpi verdi di HAp? Controllo Termico di Precisione

- Qual è la funzione principale di una fornace a muffola nella sintesi di materiali superconduttori? Padronanza delle Reazioni allo Stato Solido

- In che modo le dimensioni dei forni a crogiolo influiscono sul loro utilizzo? Una guida alla scelta della scala giusta

- Quali altre applicazioni hanno i forni a muffola?Scoprite i loro utilizzi versatili ad alta temperatura

- Quali sono gli usi specifici dei forni a muffola nei laboratori? Essenziali per processi ad alta temperatura privi di contaminanti