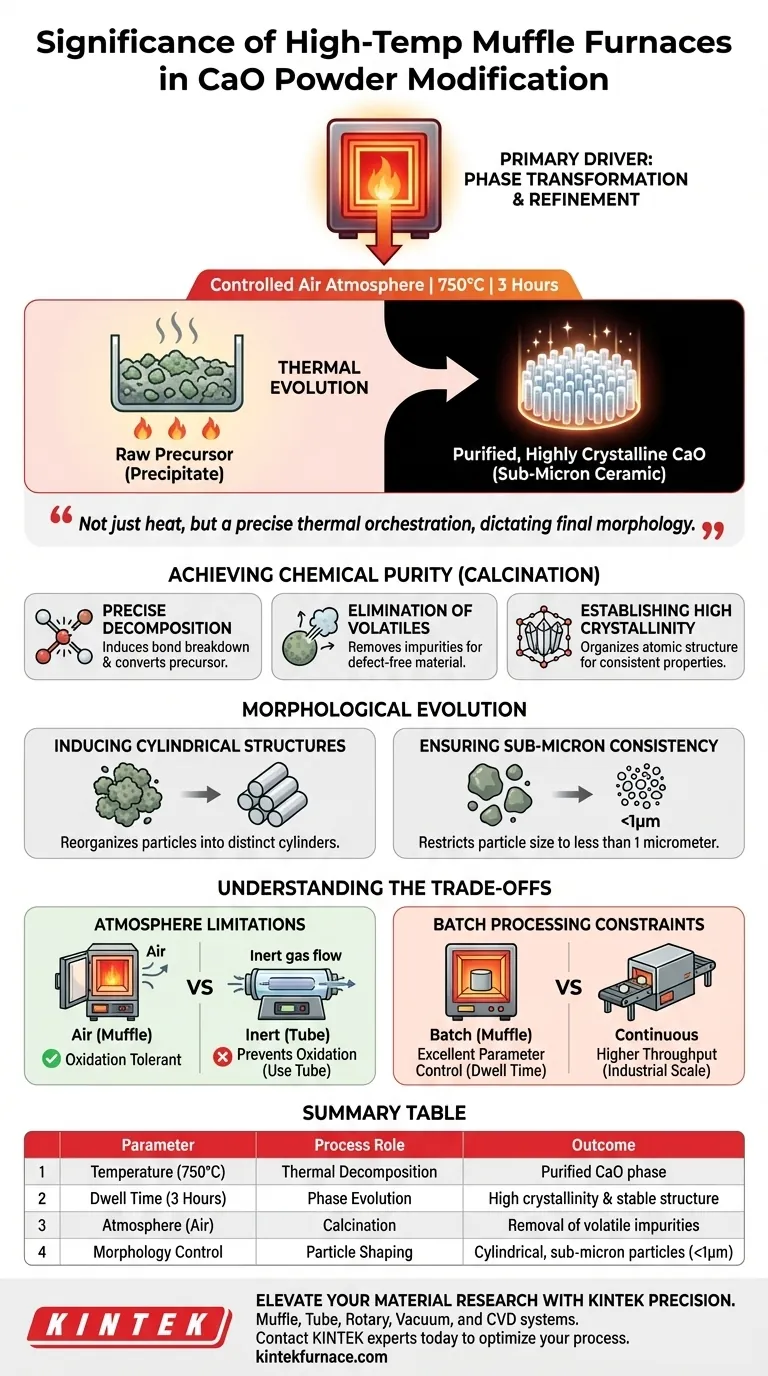

Un forno a muffola ad alta temperatura agisce come principale motore della trasformazione di fase durante la modifica delle polveri ceramiche di ossido di calcio (CaO). Mantenendo un'atmosfera d'aria controllata a esattamente 750 gradi Celsius per 3 ore, il forno innesca la decomposizione termica, convertendo i precursori grezzi in una fase di ossido di calcio purificata e altamente cristallina, affinando al contempo la struttura fisica delle particelle.

Il forno a muffola non si limita a riscaldare il materiale; orchestra una precisa evoluzione termica. Facilita la rimozione delle impurità volatili e detta la morfologia finale della polvere, garantendo la transizione da un precipitato grezzo a un materiale ceramico funzionale sub-micronico.

Ottenere la Purezza Chimica attraverso la Calcinazione

Decomposizione Termica Precisa

La funzione principale del forno a muffola in questo contesto è facilitare la calcinazione.

Riscaldando il precipitato precursore a 750 gradi Celsius, il forno induce la rottura dei legami chimici nel materiale grezzo.

Questo trattamento termico converte efficacemente il precursore nella fase desiderata di ossido di calcio attraverso la decomposizione.

Eliminazione dei Volatili

Per ottenere ceramiche ad alte prestazioni, la polvere deve essere priva di contaminanti.

Il calore sostenuto del forno a muffola garantisce la completa rimozione delle impurità volatili.

Questo passaggio di purificazione è fondamentale per prevenire difetti nelle fasi successive di lavorazione.

Stabilire un'Elevata Cristallinità

Il forno a muffola fornisce l'energia termica necessaria per organizzare la struttura atomica del materiale.

Mantenere la temperatura a 750 gradi Celsius per 3 ore consente all'ossido di calcio di sviluppare una fase altamente cristallina.

L'elevata cristallinità è essenziale per garantire che il materiale presenti proprietà fisiche e chimiche coerenti.

Evoluzione Morfologica della Polvere

Induzione di Strutture Cilindriche

Oltre ai cambiamenti chimici, l'ambiente del forno guida l'evoluzione fisica delle particelle.

Il trattamento termico fa sì che le particelle di polvere si riorganizzino in una distinta struttura cilindrica.

Questo controllo morfologico è spesso vitale per applicazioni specifiche in cui la densità di impaccamento o l'area superficiale sono metriche di prestazione chiave.

Garantire la Coerenza Sub-Micronica

Il forno a muffola impedisce la crescita incontrollata delle particelle comunemente osservata in ambienti di riscaldamento non uniformi.

Il processo limita la dimensione finale delle particelle a meno di 1 micrometro.

Questa fine dimensione delle particelle è cruciale per le successive fasi di sinterizzazione, consentendo una migliore densificazione.

Comprendere i Compromessi

Limitazioni dell'Atmosfera

Sebbene eccellente per i processi ossidativi, un forno a muffola standard utilizza tipicamente un'atmosfera d'aria controllata.

Questo è ideale per la modifica dell'ossido di calcio in cui l'ossidazione o la tolleranza all'aria sono accettabili.

Tuttavia, se il tuo materiale richiede un ambiente strettamente inerte (come l'argon per prevenire l'ossidazione), un forno tubolare con controllo dell'atmosfera sigillata sarebbe la scelta migliore rispetto a un forno a muffola.

Vincoli di Lavorazione a Lotti

I forni a muffola sono generalmente progettati per la lavorazione a lotti piuttosto che per il flusso continuo.

Ciò offre un eccellente controllo su parametri specifici come il tempo di permanenza di 3 ore per l'ossido di calcio.

Tuttavia, può limitare la produttività rispetto alle attrezzature di processo continuo utilizzate nella produzione industriale su larga scala.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo obiettivo principale è la sintesi di polveri ceramiche attive: Assicurati che il tuo forno sia programmato per 750°C per 3 ore per ottenere la decomposizione necessaria e la morfologia cilindrica.

- Se il tuo obiettivo principale è l'integrità strutturale delle parti formate: Utilizza il forno per la pre-sinterizzazione di compatti verdi (tipicamente intorno agli 800°C) per migliorare il legame prima della densificazione ad alta pressione.

- Se il tuo obiettivo principale è prevenire l'ossidazione: Non utilizzare un forno a muffola standard; opta per un forno tubolare che consenta un flusso continuo di gas inerte (come l'argon).

La precisione nel trattamento termico fa la differenza tra un precipitato grezzo e un materiale ceramico ad alte prestazioni.

Tabella Riassuntiva:

| Parametro | Ruolo del Processo | Risultato |

|---|---|---|

| Temperatura (750°C) | Decomposizione Termica | Converte i precursori in fase CaO purificata |

| Tempo di Permanenza (3 Ore) | Evoluzione di Fase | Stabilisce un'elevata cristallinità e una struttura stabile |

| Atmosfera (Aria) | Calcinazione | Garantisce la rimozione delle impurità volatili |

| Controllo della Morfologia | Modellazione delle Particelle | Produce particelle cilindriche sub-microniche (<1µm) |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Ottenere la perfetta morfologia sub-micronica e la purezza chimica nelle ceramiche di ossido di calcio richiede un controllo termico senza compromessi. KINTEK fornisce sistemi Muffle, Tubolari, Rotativi, Sottovuoto e CVD leader del settore, supportati da R&S e produzione esperte. I nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi specifici requisiti di tempo di permanenza, atmosfera e temperatura.

Pronto a ottimizzare il tuo processo di modifica ceramica?

Contatta oggi stesso gli esperti KINTEK per trovare la soluzione termica ideale per le tue esigenze di laboratorio o di produzione.

Guida Visiva

Riferimenti

- Roberto Ananias Ribeiro. Síntese e caracterização de ésteres metílicos obtidos com o uso do catalisador de CaO preparado por precipitação alcalina. DOI: 10.55905/cuadv17n5-073

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le caratteristiche standard dei forni a muffola? Ottenere un riscaldamento ad alta temperatura preciso, uniforme e pulito

- Qual è la procedura corretta per il "baking" (cottura) di un forno a muffola nuovo o inutilizzato da tempo? Garantire longevità e sicurezza con suggerimenti di esperti

- Qual è il ruolo di un forno a mufla in scatola nelle scienze della vita? Sblocca un'analisi minerale precisa nella ricerca

- Quali considerazioni sulla sicurezza e la manutenzione sono importanti quando si utilizza un forno a resistenza a cassa? Garantire affidabilità e sicurezza a lungo termine

- Quale ruolo svolgono le muffole da laboratorio nella ricerca e sviluppo farmaceutico? Essenziali per il controllo qualità e l'innovazione

- Un forno a muffola può essere utilizzato per il trattamento termico dei metalli? Scopri le sue capacità e limitazioni per il tuo laboratorio.

- Quale ruolo svolge un forno a muffola industriale per alte temperature nella calcinazione delle polveri di titanato di bario?

- Qual è la funzione principale di una fornace muffola nella sintesi CNM-Cl? Policon densazione Termica a Precisione Master