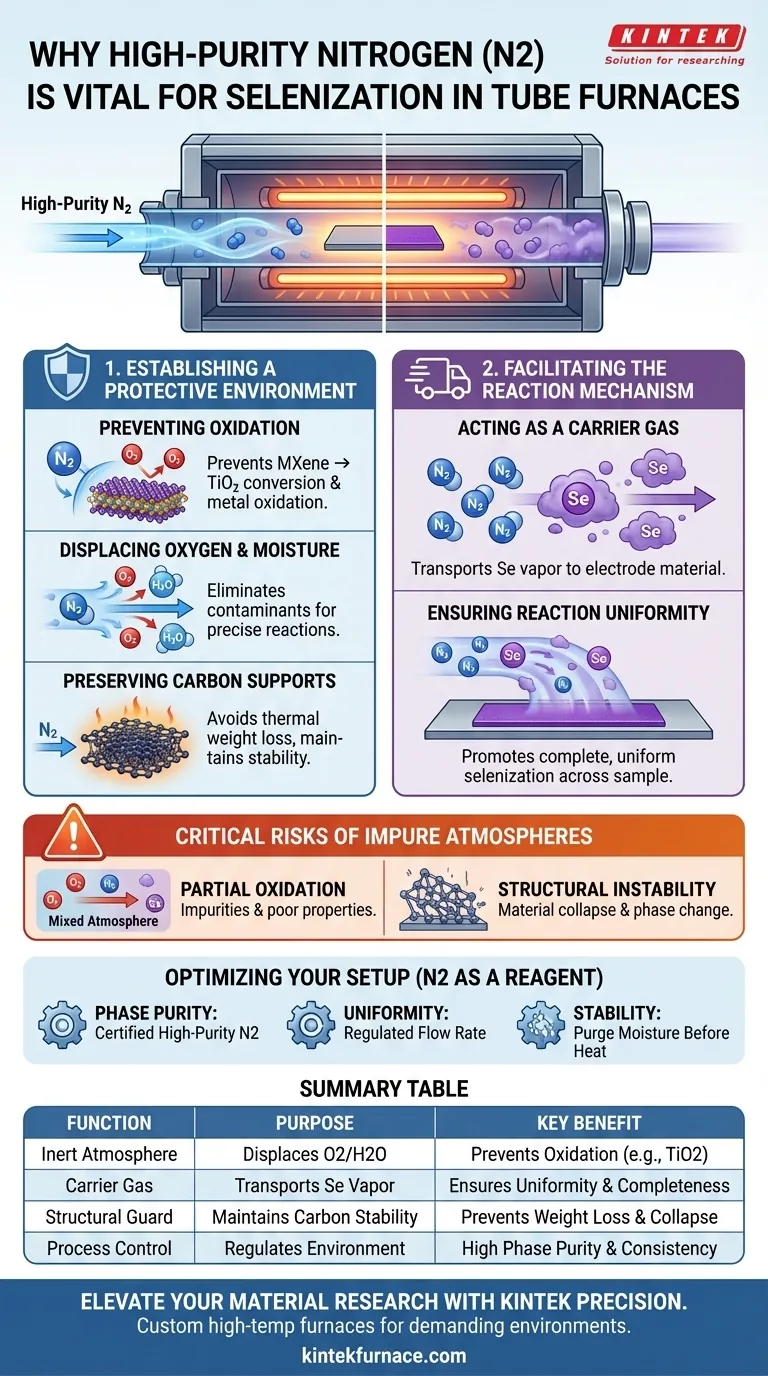

L'uso di azoto ad alta purezza (N2) è obbligatorio durante la selenizzazione per proteggere contemporaneamente il materiale dell'elettrodo e facilitare la reazione chimica. La sua funzione principale è quella di creare un ambiente riducente e privo di ossigeno che impedisca ai materiali sensibili, come gli strati MXene, di ossidarsi in sottoprodotti indesiderati come il TiO2. Inoltre, agisce come un gas di trasporto critico, trasportando fisicamente il vapore di selenio al campione per garantire una reazione uniforme e completa.

La presenza di azoto ad alta purezza trasforma il forno tubolare da un semplice elemento riscaldante a un reattore controllato. Impedisce il degrado chimico dei precursori, guidando fisicamente il vapore di selenio necessario per una reazione completa e uniforme.

Creazione di un Ambiente Protettivo

Prevenzione dell'Ossidazione Chimica

Il rischio più immediato durante la selenizzazione ad alta temperatura è il degrado del materiale attivo.

Senza un'atmosfera inerte, materiali come gli strati MXene sono suscettibili all'ossidazione, trasformandoli in biossido di titanio (TiO2). Allo stesso modo, componenti metallici come il nichel si ossideranno se esposti all'aria. L'azoto ad alta purezza elimina questo rischio creando un ambiente riducente o neutro.

Spostamento di Ossigeno e Umidità

Un forno tubolare non è naturalmente privo di contaminanti.

Il flusso di azoto è necessario per spostare attivamente l'ossigeno residuo e l'umidità presenti all'interno del tubo. Questo spostamento è vitale per prevenire la sovra-ossidazione delle nanoparticelle metalliche. Garantisce che l'ambiente rimanga stabile per precise reazioni di riduzione e drogaggio.

Conservazione dei Supporti di Carbonio

Molti materiali degli elettrodi si basano su supporti di carbonio per la conduttività e la struttura.

In presenza di ossigeno, questi supporti possono subire una perdita di peso termica non necessaria durante la pirolisi. Un flusso continuo di azoto crea la stabilità necessaria per mantenere la stabilità chimica del supporto di carbonio durante tutto il processo.

Facilitazione del Meccanismo di Reazione

Azione come Gas di Trasporto

Il selenio vaporizza ad alte temperature, ma da solo non riesce a raggiungere efficacemente l'area del campione.

L'azoto funge da veicolo per questo trasporto. Agisce come gas di trasporto, raccogliendo il vapore di selenio e trasportandolo costantemente verso il materiale dell'elettrodo posizionato a valle nel forno.

Garantire l'Uniformità della Reazione

La qualità dell'elettrodo finale dipende da quanto uniformemente viene applicato il selenio.

Un flusso costante e continuo di azoto garantisce che il vapore di selenio sia distribuito uniformemente sul campione. Ciò promuove la completezza della reazione di selenizzazione, assicurando che l'intero campione sia drogato o rivestito uniformemente anziché lasciare zone non trattate.

Rischi Critici di Atmosfere Impure

Il Pericolo di Ossidazione Parziale

Anche una piccola riduzione della purezza dell'azoto o una breccia nella tenuta del forno possono compromettere il processo.

Se l'ossigeno non viene completamente spostato, si rischia di creare un'atmosfera "mista". Ciò può portare alla formazione di impurità che distruggono efficacemente le proprietà elettrochimiche del materiale prima ancora che la selenizzazione sia completa.

Instabilità Strutturale

L'integrità della struttura del materiale è legata all'atmosfera.

Il mancato mantenimento di un ambiente rigorosamente inerte può portare al collasso dell'architettura del materiale. Ad esempio, l'integrità strutturale dei materiali attivi (come MXene) dipende fortemente dalla prevenzione del cambiamento di fase che si verifica durante l'ossidazione.

Ottimizzazione della Configurazione di Selenizzazione

Per garantire materiali degli elettrodi ad alte prestazioni, è necessario considerare l'alimentazione di azoto come un reagente, non solo come un'utilità.

- Se il tuo obiettivo principale è la Purezza di Fase: Assicurati che la tua fonte di azoto sia certificata ad alta purezza per prevenire la conversione di MXene in TiO2 o l'ossidazione del Nichel.

- Se il tuo obiettivo principale è l'Uniformità della Reazione: Regola la portata dell'azoto per garantire un'erogazione costante e continua di vapore di selenio alla zona del campione.

- Se il tuo obiettivo principale è la Stabilità Strutturale: Verifica che il sistema sia purgato dall'umidità prima del riscaldamento per prevenire la perdita di peso termica nei supporti di carbonio.

Controlla l'atmosfera e controllerai la chimica del tuo materiale finale.

Tabella Riassuntiva:

| Funzione di N2 | Scopo nella Selenizzazione | Beneficio Chiave |

|---|---|---|

| Atmosfera Inerte | Sposta ossigeno e umidità | Previene l'ossidazione di MXene/metalli (es. formazione di TiO2) |

| Gas di Trasporto | Trasporta vapore di selenio a valle | Garantisce distribuzione uniforme e completezza della reazione |

| Guardia Strutturale | Mantiene la stabilità chimica del carbonio | Previene la perdita di peso termica e il collasso strutturale |

| Controllo del Processo | Regola l'ambiente chimico | Elevata purezza di fase e livelli di drogaggio costanti |

Eleva la tua Ricerca sui Materiali con KINTEK Precision

Non lasciare che la contaminazione atmosferica comprometta le prestazioni del tuo elettrodo. Supportato da R&S e produzione esperta, KINTEK offre sistemi Muffle, Tubolari, Rotativi, Sottovuoto e CVD ad alte prestazioni progettati per gli ambienti chimici più esigenti. I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per fornire il controllo preciso dell'atmosfera e della temperatura richiesto per i tuoi esclusivi processi di selenizzazione e drogaggio.

Pronto a ottimizzare i tuoi risultati? Contattaci oggi stesso per trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Hui Li, Min Jae Ko. Selenized Binary Transition Metals‐MXene Composite for High‐Performance Asymmetric Hybrid Capacitors. DOI: 10.1002/smll.202504350

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo gioca un forno essiccatore da laboratorio o un forno sottovuoto nella preparazione di nanofluidi di ossido di grafene? Garantire formulazioni pure

- Come vengono riscaldate la maggior parte dei forni a vuoto? Scopri i principali metodi di riscaldamento e le loro applicazioni

- Perché la brasatura in forno a vuoto è popolare? Ottenere giunti resistenti e puliti per applicazioni ad alte prestazioni

- Quale ruolo svolge un forno di ricottura sotto vuoto nelle giunzioni AlCoCrFeNi2.1? Garantire stabilità microstrutturale e pura diffusione

- Quali sono i vantaggi dell'utilizzo di un forno per trattamenti termici sottovuoto? Ottimizzare il trattamento di soluzione della lega Fe-Mn-Si

- Quali sono i principali tipi di forni sottovuoto per la distillazione dei metalli? Una guida alla purificazione ad alta purezza

- Come funziona la tempra sottovuoto? Ottieni una durezza superiore con una finitura pulita e brillante

- Quale ruolo svolge un forno di sinterizzazione sottovuoto di grado industriale nella formatura finale delle parti in acciaio inossidabile 17-4 PH?