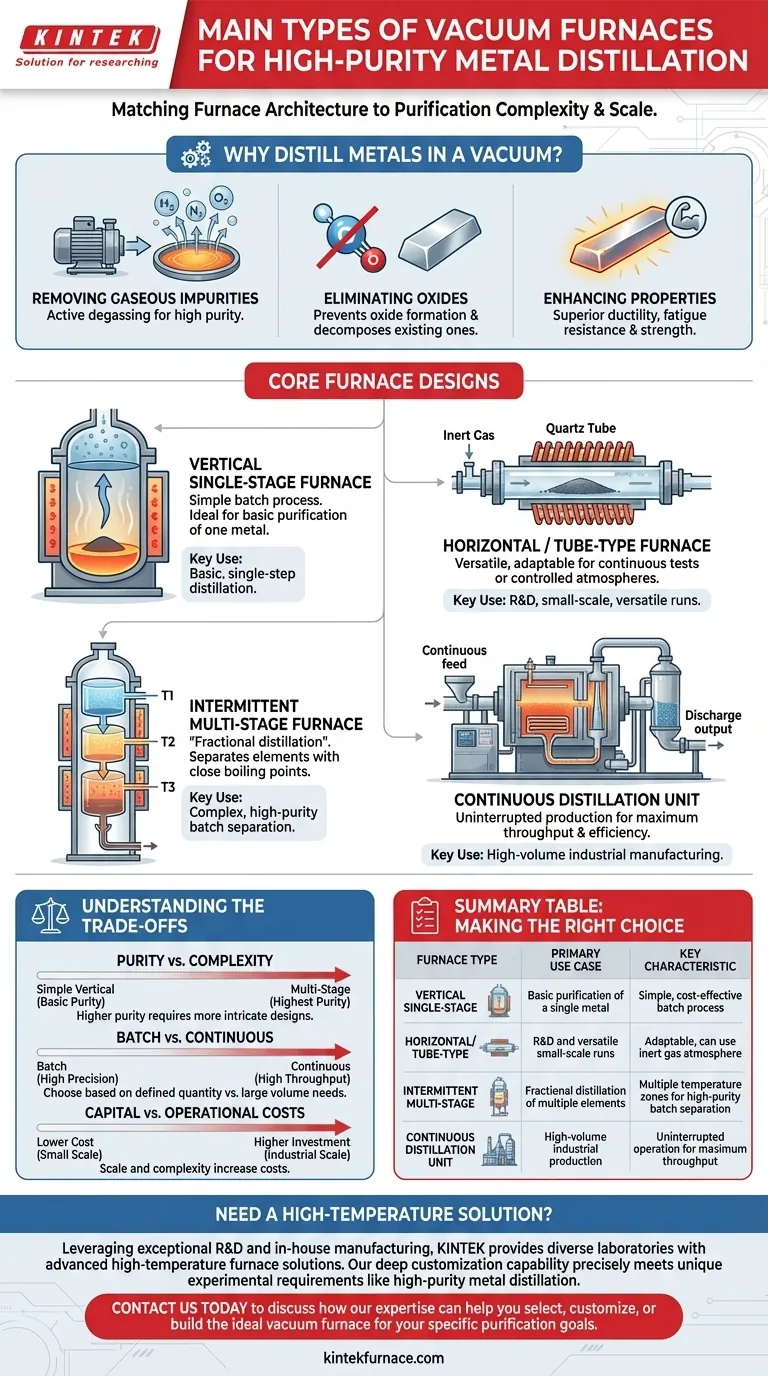

I principali tipi di forni sottovuoto per la distillazione dei metalli sono l'unità verticale a stadio singolo, il tipo a tubo orizzontale, il multistadio intermittente e le unità di distillazione continua. Ogni design è ingegnerizzato per risolvere una sfida specifica, dalla semplice purificazione in batch alla complessa separazione frazionaria su scala industriale di più elementi.

La scelta di un forno per distillazione sottovuoto è dettata interamente da due fattori: la complessità del compito di purificazione e la scala di produzione richiesta. L'architettura del forno corrisponde direttamente al livello di separazione necessario e al throughput operativo desiderato.

Il Principio: Perché distillare i metalli sottovuoto?

Prima di esaminare i tipi specifici di forni, è fondamentale capire perché un ambiente sottovuoto sia così efficace per la purificazione dei metalli. Il vuoto non è solo uno spazio vuoto; è uno strumento attivo per raffinare i metalli a livelli di purezza eccezionali.

Rimozione delle impurità gassose

L'ambiente sottovuoto estrae attivamente i gas intrappolati come idrogeno, azoto e ossigeno dal metallo fuso. Questo processo di degasaggio è fondamentale per produrre metalli ad alta purezza.

Eliminazione degli ossidi

Rimuovendo l'ossigeno, il vuoto impedisce la formazione di ossidi indesiderati. Può anche causare la decomposizione di ossidi esistenti meno stabili, pulendo ulteriormente il metallo e migliorandone la qualità finale.

Miglioramento delle proprietà del materiale

Il metallo purificato risultante presenta proprietà meccaniche superiori, come una migliore duttilità, resistenza alla fatica e resistenza complessiva, rispetto ai metalli lavorati con metodi convenzionali.

Progettazioni di forni principali per la distillazione dei metalli

Il design di un forno sottovuoto abilita direttamente un tipo specifico di purificazione. Le principali variazioni si concentrano sul numero di zone di temperatura e sul metodo di manipolazione del materiale (batch o continuo).

Forno verticale a stadio singolo

Questo è il design più fondamentale, caratterizzato da una singola zona di riscaldamento e condensazione. È ideale per semplici compiti di purificazione in cui l'obiettivo è separare un metallo primario dalle impurità con punti di ebollizione significativamente diversi.

La sua semplice operatività lo rende un cavallo di battaglia per la distillazione di base, a passaggio singolo, in un processo batch.

Forno orizzontale o a tubo

Questo design utilizza spesso un tubo di quarzo come camera principale. L'orientamento orizzontale può aiutare a mitigare gli effetti della gravità sul processo di separazione.

Questi forni offrono versatilità e sono spesso adattati per test di produzione continua o per funzionare sotto un'atmosfera controllata di gas inerte per prevenire la ricontaminazione.

Forno multistadio intermittente

Per separazioni più complesse, questo forno è la scelta definitiva. È ingegnerizzato con più zone di condensazione, ciascuna mantenuta a una temperatura diversa e precisamente controllata.

Questo approccio di "distillazione frazionata" consente a varie impurità e al metallo primario di condensare separatamente lungo il gradiente di temperatura. Consente la separazione di elementi con punti di ebollizione più vicini in un'unica operazione batch altamente efficace.

Unità di distillazione continua

Progettate per operazioni su scala industriale, queste unità sono costruite per una produzione ininterrotta. Dispongono di sistemi di alimentazione dedicati per introdurre il materiale grezzo e sistemi di scarico per rimuovere il metallo purificato e i prodotti di scarto senza interrompere il vuoto.

Questo design massimizza il throughput e l'efficienza, rendendolo lo standard per la produzione ad alto volume di metalli ad alta purezza.

Comprendere i compromessi

La selezione di un forno comporta un bilanciamento tra complessità, costo e capacità di purificazione. Non esiste un unico tipo "migliore"; la scelta ottimale dipende interamente dall'applicazione specifica e dai suoi vincoli.

Purezza vs. Complessità

Un semplice forno verticale è efficace per la purificazione di base ma non può eseguire la separazione frazionata. Raggiungere i più alti livelli di purezza per leghe complesse richiede il forno multistadio, più intricato e difficile da operare.

Elaborazione batch vs. continua

I sistemi batch, come il forno multistadio intermittente, offrono alta precisione e sono eccellenti per separazioni complesse di una quantità definita. I sistemi continui privilegiano il throughput e l'efficienza per la produzione di grandi volumi di un singolo metallo purificato.

Costi di capitale e operativi

Di norma, l'aumento della complessità e della scala è direttamente correlato a costi più elevati. Un'unità industriale continua rappresenta un investimento di capitale significativo rispetto a un semplice forno su scala di laboratorio.

Fare la scelta giusta per il tuo obiettivo

Il tuo obiettivo specifico di purificazione è la guida definitiva per selezionare la tecnologia del forno appropriata.

- Se il tuo obiettivo principale è la purificazione di base di un singolo metallo da impurità semplici: il forno verticale a stadio singolo offre una soluzione affidabile ed economica.

- Se il tuo obiettivo principale è separare più elementi con diversi punti di ebollizione in un singolo batch: il forno multistadio intermittente è specificamente progettato per questo tipo di distillazione frazionata.

- Se il tuo obiettivo principale è la produzione industriale ininterrotta e ad alto volume: l'unità di distillazione continua è l'unico design che soddisfa le esigenze della produzione su larga scala.

- Se il tuo obiettivo principale è la ricerca, lo sviluppo o lotti su piccola scala che richiedono un'elevata versatilità: il forno a tubo orizzontale offre una piattaforma adattabile per vari processi.

Abbinando l'architettura del forno alla specifica sfida metallurgica, si ottiene un controllo preciso sulla purezza finale e sulle proprietà del materiale.

Tabella riassuntiva:

| Tipo di forno | Caso d'uso principale | Caratteristica chiave |

|---|---|---|

| Verticale a stadio singolo | Purificazione di base di un singolo metallo | Processo batch semplice ed economico |

| Orizzontale/Tipo a tubo | R&S e lotti versatili su piccola scala | Adattabile, può utilizzare atmosfera di gas inerte |

| Multistadio intermittente | Distillazione frazionata di più elementi | Zone di temperatura multiple per separazione batch ad alta purezza |

| Unità di distillazione continua | Produzione industriale ad alto volume | Funzionamento ininterrotto per il massimo throughput |

Hai bisogno di una soluzione ad alta temperatura per il tuo processo di purificazione dei metalli?

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente requisiti sperimentali unici come la distillazione di metalli ad alta purezza.

Contattaci oggi stesso per discutere come la nostra esperienza può aiutarti a selezionare, personalizzare o costruire il forno sottovuoto ideale per i tuoi specifici obiettivi di purificazione.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è il ruolo dei forni a sinterizzazione o a induzione sotto vuoto nella rigenerazione delle batterie? Ottimizzare il recupero del catodo

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Perché è necessario un ambiente ad alto vuoto nell'impoverimento della scoria di rame? Massimizza l'efficienza della separazione della matte

- Qual è lo scopo dell'esecuzione del ricottura a vuoto medio sulle ampolle di lavoro? Garantire la diffusione pura ad alta temperatura

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto