La tempra sottovuoto è un processo di trattamento termico ad alta precisione che rinforza i metalli riscaldandoli e raffreddandoli rapidamente all'interno di una camera a vuoto. Rimuovendo l'ossigeno e altri gas atmosferici, il processo previene reazioni superficiali come l'ossidazione e la decolorazione. Ciò consente la creazione di componenti con durezza eccezionale e una finitura pulita e brillante direttamente dal forno.

Il valore fondamentale della tempra sottovuoto non è solo il raggiungimento della durezza, ma il raggiungimento di essa con un controllo senza pari. Eliminando la contaminazione atmosferica, il processo fornisce una stabilità dimensionale e un'integrità superficiale superiori, rendendolo ideale per componenti complessi e ad alte prestazioni.

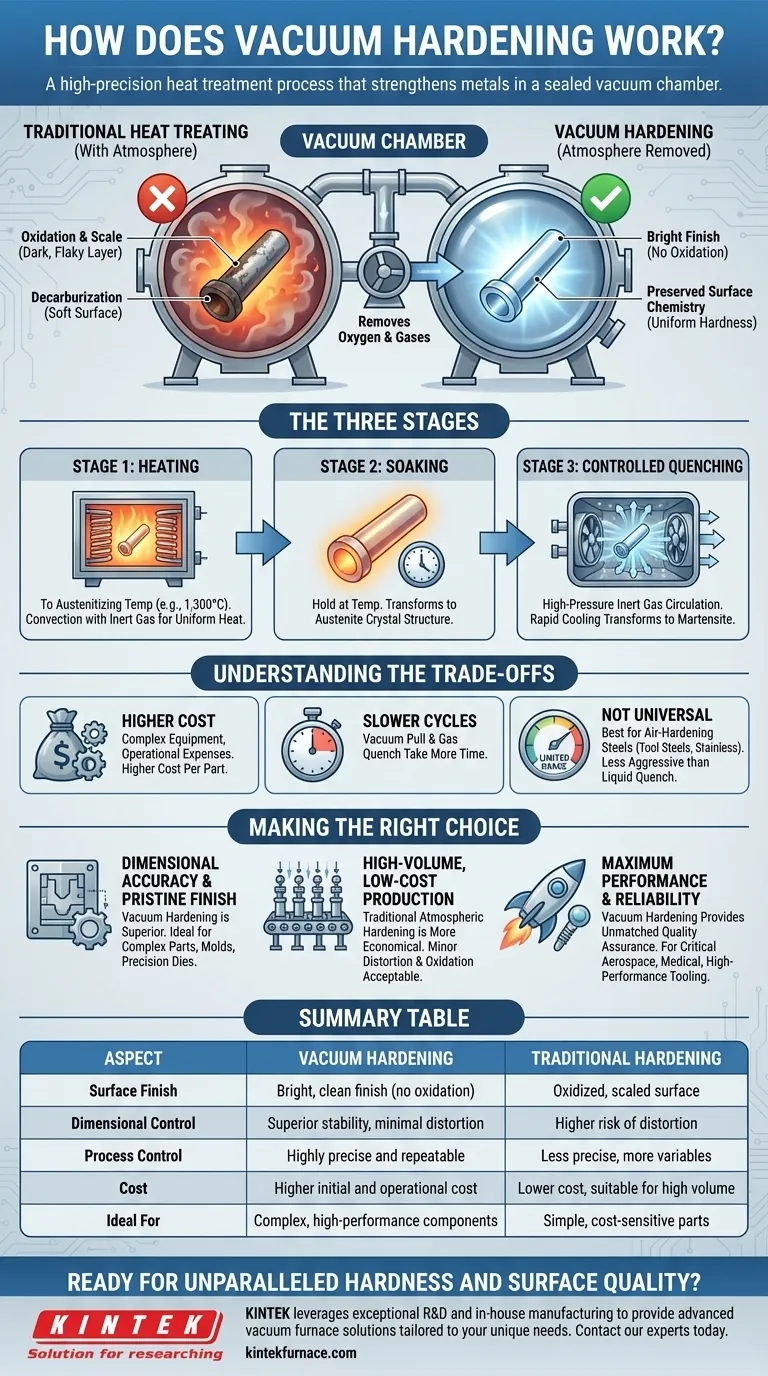

Il Principio Fondamentale: Eliminare le Interferenze Atmosferiche

Il trattamento termico tradizionale avviene in presenza di aria, il che porta a reazioni chimiche indesiderate sulla superficie del metallo ad alte temperature. La tempra sottovuoto risolve fondamentalmente questo problema rimuovendo l'atmosfera stessa.

Come un Vuoto Previene l'Ossidazione

Il beneficio più visibile è la prevenzione dell'ossidazione. Senza ossigeno, la formazione di scaglia - uno strato scuro e sfaldabile di ossido di ferro - viene completamente evitata. Ciò si traduce in una superficie metallica "brillante" che non richiede pulizia o lavorazione successive per rimuovere uno strato esterno danneggiato.

Preservare la Chimica Superficiale

Oltre all'estetica, il vuoto preserva il contenuto di carbonio della superficie dell'acciaio. Nei forni atmosferici, può verificarsi una reazione chiamata decarburazione, in cui il carbonio fuoriesce dalla superficie, lasciandola più morbida del nucleo. Un ambiente sottovuoto assicura che il carbonio rimanga dove dovrebbe, garantendo una durezza uniforme in tutto il componente.

Le Tre Fasi della Tempra Sottovuoto

Il processo è meticolosamente controllato dall'inizio alla fine all'interno di un unico camera sigillata, seguendo tipicamente tre fasi distinte.

Fase 1: Riscaldamento alla Temperatura di Austenitizzazione

I componenti vengono riscaldati a una temperatura critica specifica, spesso fino a 1.300 °C (2.372 °F). Questo riscaldamento è tipicamente eseguito tramite convezione, utilizzando una piccola quantità di gas inerte (come l'azoto) per far circolare il calore in modo uniforme. Il controllo computerizzato preciso assicura che l'intera parte raggiunga la temperatura target in modo uniforme.

Fase 2: Mantenimento per la Trasformazione

Una volta raggiunta la temperatura target, il materiale viene "mantenuto in temperatura" o tenuto per un periodo predeterminato. Ciò consente alla struttura cristallina interna dell'acciaio di trasformarsi completamente in uno stato noto come austenite, essenziale per ottenere la massima durezza al raffreddamento.

Fase 3: Tempra Controllata

Per bloccare la durezza, i componenti devono essere raffreddati rapidamente. In un forno sottovuoto, ciò si ottiene riempiendo nuovamente la camera con gas inerte ad alta pressione. Il gas viene fatto circolare ad alta velocità da potenti ventole, estraendo rapidamente il calore e forzando l'austenite a trasformarsi in martensite, la struttura cristallina dura e resistente desiderata.

Comprendere i Compromessi

Sebbene la tempra sottovuoto offra vantaggi significativi, non è la soluzione universale per tutte le applicazioni. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costi Operativi e delle Attrezzature Più Elevati

I forni sottovuoto sono macchine complesse che rappresentano un investimento di capitale significativo. Il processo stesso, incluso il tempo necessario per creare il vuoto e l'uso di gas inerti di elevata purezza, comporta un costo per pezzo superiore rispetto alla tempra atmosferica tradizionale.

Tempi Ciclo Più Lenti

Creare il vuoto prima del riscaldamento e utilizzare il gas per la tempra può essere più lento rispetto ai processi in aria aperta o a bagno di sale. Ciò lo rende meno adatto per parti a bassissimo costo e ad altissimo volume, dove la velocità è il principale motore economico.

Non un Metodo di Tempra Universale

La velocità di raffreddamento ottenuta con la tempra a gas, sebbene rapida, non è così estrema come una tempra liquida (olio o acqua). Pertanto, la tempra sottovuoto è più adatta per gli acciai temprabili all'aria (come gli acciai per utensili) e alcuni acciai inossidabili. Gli acciai a basso contenuto di leghe che richiedono una tempra molto aggressiva per ottenere la piena durezza potrebbero non essere candidati adatti.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo di tempra corretto dipende interamente dai requisiti tecnici e dai vincoli economici del tuo componente.

- Se la tua priorità principale è l'accuratezza dimensionale e una finitura superficiale impeccabile: La tempra sottovuoto è la scelta superiore per parti complesse, stampi a iniezione e matrici di precisione dove la lavorazione post-trattamento è costosa o impossibile.

- Se la tua priorità principale è la produzione ad alto volume e a basso costo: Per componenti semplici dove una leggera distorsione e ossidazione superficiale sono accettabili (e possono essere pulite dopo il trattamento), la tempra atmosferica tradizionale rimane più economica.

- Se la tua priorità principale è la massima prestazione e affidabilità: Per componenti critici in applicazioni aerospaziali, mediche o utensili ad alte prestazioni, la natura pulita, ripetibile e controllata con precisione della tempra sottovuoto fornisce una garanzia di qualità senza pari.

Comprendendo questi compromessi, puoi scegliere con sicurezza il processo che offre le prestazioni richieste per il tuo specifico obiettivo ingegneristico.

Tabella Riassuntiva:

| Aspetto | Tempra Sottovuoto | Tempra Tradizionale |

|---|---|---|

| Finitura Superficiale | Finitura brillante e pulita (senza ossidazione) | Superficie ossidata e scagliosa |

| Controllo Dimensionale | Stabilità superiore, minima distorsione | Rischio maggiore di distorsione |

| Controllo del Processo | Altamente preciso e ripetibile | Meno preciso, più variabili |

| Costo | Costo iniziale e operativo più elevato | Costo inferiore, adatto per alti volumi |

| Ideale Per | Componenti complessi e ad alte prestazioni | Parti semplici sensibili al costo |

Pronto a ottenere una durezza e una qualità superficiale senza pari per i tuoi componenti critici?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni sottovuoto su misura per le tue esigenze uniche. Le nostre approfondite capacità di personalizzazione assicurano che il tuo processo di tempra sottovuoto offra la precisione dimensionale e la finitura pulita richieste dalle tue applicazioni ad alte prestazioni.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni di tempra sottovuoto possono migliorare l'affidabilità e le prestazioni del tuo prodotto.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- A cosa serve un forno a vuoto? Ottieni purezza e precisione nella lavorazione ad alta temperatura

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Qual è il processo di trattamento termico sotto vuoto? Ottenere proprietà metallurgiche superiori