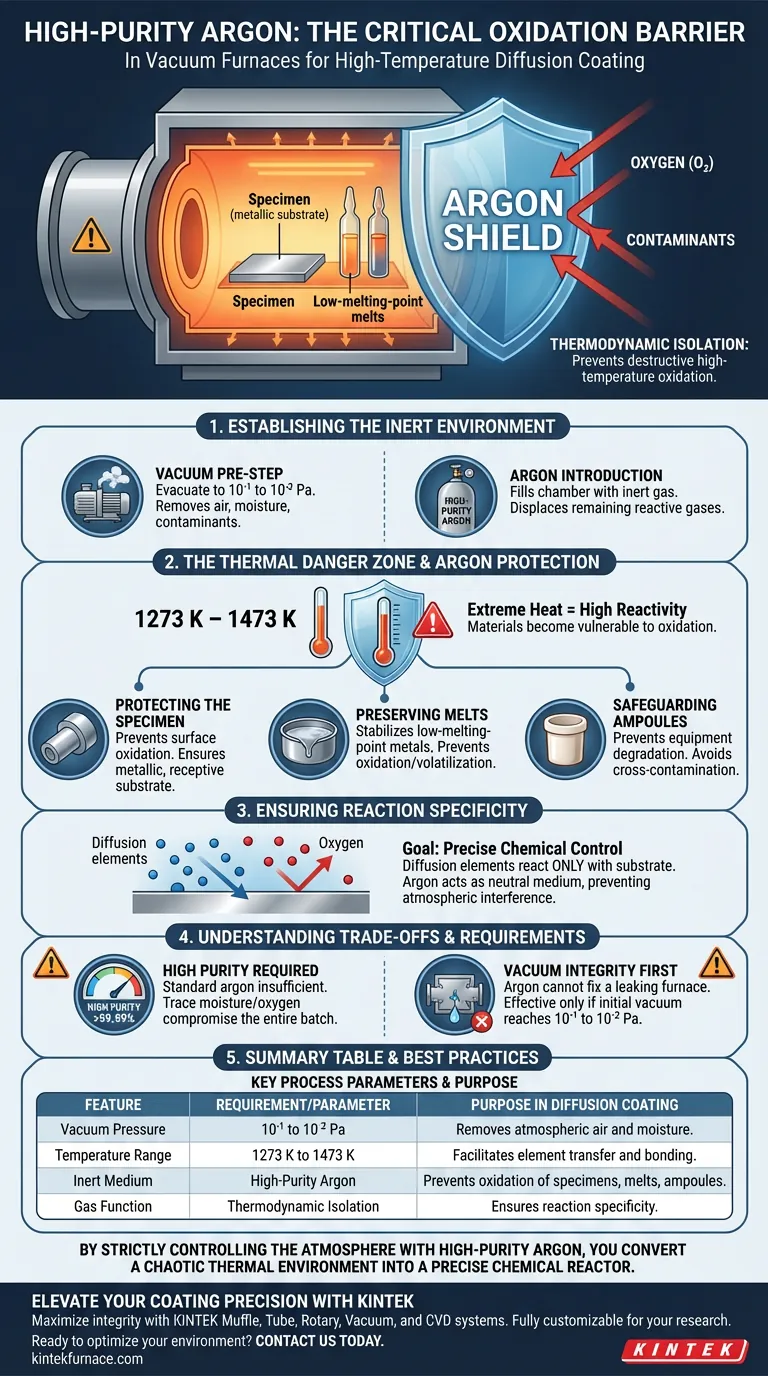

L'argon ad alta purezza funge da barriera critica contro l'ossidazione ad alta temperatura durante il processo di rivestimento per diffusione.

Una volta che la camera del forno viene evacuata a una pressione residua di 10⁻¹ - 10⁻² Pa, l'introduzione di argon stabilisce un ambiente completamente inerte. Questa atmosfera protettiva è essenziale a temperature operative comprese tra 1273 K e 1473 K per impedire all'ossigeno di reagire con i campioni, i metalli fusi o le attrezzature, garantendo che la chimica di diffusione rimanga pura.

Concetto Chiave L'introduzione di argon ad alta purezza non serve semplicemente a riempire lo spazio; si tratta di isolamento termodinamico. Spostando i gas reattivi, l'argon garantisce che le reazioni chimiche avvengano *esclusivamente* tra gli elementi di diffusione e il substrato, prevenendo l'ossidazione distruttiva che si verifica inevitabilmente in ambienti ad alta temperatura.

Stabilire l'Ambiente Inerte

Il Pre-passaggio del Vuoto

Prima che venga introdotto l'argon, il sistema deve sottoporsi a un processo di vuoto.

La camera viene evacuata a una pressione residua di 10⁻¹ - 10⁻² Pa.

Questo passaggio rimuove la maggior parte dell'aria atmosferica, dell'umidità e dei contaminanti che altrimenti contaminerebbero il processo di rivestimento.

La Zona di Pericolo Termico

Il rivestimento per diffusione richiede tipicamente un calore estremo, in particolare nell'intervallo da 1273 K a 1473 K.

A queste temperature, i materiali diventano altamente reattivi.

Senza uno scudo di gas inerte, il substrato e i materiali di rivestimento si degraderebbero immediatamente al contatto con anche tracce di ossigeno.

Cosa Protegge Specificamente l'Argon

Protezione del Campione

L'obiettivo principale è preservare l'integrità della parte da rivestire.

L'argon previene l'ossidazione ad alta temperatura della superficie del campione.

Ciò garantisce che il substrato rimanga metallico e ricettivo agli elementi di diffusione, anziché formare una fragile scala di ossido.

Conservazione di Fusi a Basso Punto di Fusione

I processi di diffusione utilizzano spesso metalli a basso punto di fusione per facilitare il trasferimento degli elementi.

Questi fusi sono altamente suscettibili all'ossidazione e alla volatilizzazione.

L'atmosfera inerte di argon stabilizza questi fusi, garantendo che rimangano attivi ed efficaci durante tutto il ciclo di diffusione.

Salvaguardia delle Ampolle di Lavoro

La protezione si estende alle attrezzature di processo stesse, come le ampolle di lavoro.

L'argon impedisce a questi contenitori di ossidarsi e degradarsi sotto stress termico.

Ciò impedisce la contaminazione incrociata, dove il materiale dall'ampolla potrebbe infiltrarsi nel rivestimento.

Garantire la Specificità della Reazione

Isolare la Chimica

L'obiettivo ingegneristico finale è il controllo chimico preciso.

Si desidera che gli elementi di diffusione reagiscano *solo* con il substrato.

L'argon agisce come un mezzo neutro, prevenendo interferenze atmosferiche e garantendo che la composizione del rivestimento risultante sia esattamente quella progettata.

Comprendere i Compromessi

Il Requisito di Alta Purezza

L'argon industriale standard è spesso insufficiente per questi processi.

È necessario utilizzare argon ad alta purezza; tracce di umidità o ossigeno all'interno della fornitura di gas stessa possono compromettere l'intero lotto a queste temperature.

L'uso di gas di qualità inferiore introduce le stesse impurità che si sta cercando di evitare.

Integrità del Vuoto vs. Riempimento di Argon

L'argon non può "riparare" un forno che perde.

Se il vuoto iniziale non raggiunge i 10⁻¹ - 10⁻² Pa richiesti, riempire la camera con argon intrappolerà semplicemente i contaminanti residui all'interno.

Il riempimento di argon è efficace solo se l'evacuazione iniziale ha avuto successo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire un rivestimento per diffusione di alta qualità, allinea i parametri del tuo processo con i tuoi obiettivi specifici:

- Se la tua attenzione principale è la Purezza della Superficie: Assicurati che il forno venga evacuato rigorosamente a 10⁻² Pa prima di introdurre l'argon per eliminare tutti i contaminanti preesistenti.

- Se la tua attenzione principale è la Coerenza del Processo: Monitora i livelli di purezza dell'argon per garantire che il gas stesso non introduca tracce di ossigeno durante il ciclo di riscaldamento a 1273 K–1473 K.

Controllando rigorosamente l'atmosfera con argon ad alta purezza, converti un ambiente termico caotico in un reattore chimico preciso.

Tabella Riassuntiva:

| Caratteristica | Requisito/Parametro | Scopo nel Rivestimento per Diffusione |

|---|---|---|

| Pressione del Vuoto | 10⁻¹ - 10⁻² Pa | Rimuove l'aria atmosferica e i contaminanti umidi. |

| Intervallo di Temperatura | 1273 K - 1473 K | Facilita il trasferimento degli elementi e il legame del substrato. |

| Mezzo Inerte | Argon ad Alta Purezza | Previene l'ossidazione di campioni, fusi e ampolle. |

| Funzione del Gas | Isolamento Termodinamico | Garantisce la specificità della reazione tra elementi e substrato. |

Eleva la Tua Precisione di Rivestimento con KINTEK

Massimizza l'integrità dei tuoi processi termici con attrezzature di laboratorio all'avanguardia. Supportato da R&D e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre ad altri forni da laboratorio ad alta temperatura. I nostri sistemi sono completamente personalizzabili per soddisfare i requisiti unici delle tue applicazioni di rivestimento per diffusione e ricerca sui materiali.

Pronto a ottimizzare il tuo ambiente ad alta temperatura? Contattaci oggi stesso per discutere come i nostri forni a vuoto specializzati possono fornire il controllo chimico preciso richiesto dal tuo laboratorio.

Guida Visiva

Riferimenti

- Ismatov Jumaniez Faizullaevich. Mplementation Of The Process Of High Temperature Diffusion Treatment. DOI: 10.37547/ajast/volume05issue11-22

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro

- Quali misure di sicurezza sono incluse nei forni di fusione ad alto vuoto? Garantire la protezione dell'operatore e del processo

- Quali sono le applicazioni biomediche dei forni sottovuoto ad alta temperatura? Essenziali per impianti medici sicuri e biocompatibili

- Perché il controllo dell'atmosfera nei forni sottovuoto è essenziale? Sblocca precise informazioni termodinamiche ad alta temperatura

- Quali elementi riscaldanti vengono utilizzati nei forni a vuoto da laboratorio e quali sono i loro intervalli di temperatura? Ottimizza i tuoi processi ad alta temperatura

- Perché un forno sotto vuoto è ideale per applicazioni che richiedono elevata purezza e pulizia? Garantire risultati privi di contaminazione

- Qual è la differenza di rischio di contaminazione tra i forni a basso vuoto e quelli ad alto vuoto? Scegli il forno giusto per il tuo laboratorio

- Com'è costruito il vano di riscaldamento di un forno per ricottura sottovuoto? Ottimizza la tua lavorazione dei materiali