In sintesi, il vano di riscaldamento di un forno per ricottura sottovuoto è tipicamente costruito con un telaio strutturale in acciaio inossidabile. Internamente, è dotato di elementi riscaldanti ed è circondato da più strati di scudi termici, che fungono da isolamento. La configurazione più comune utilizza resistenze a tubo in grafite e scudi termici in feltro di grafite, sebbene sia ampiamente disponibile anche un'alternativa interamente metallica per applicazioni specifiche.

Il design di un vano di riscaldamento è un equilibrio deliberato tra efficienza termica, costo e compatibilità dei materiali. La scelta fondamentale non è solo quali materiali vengono utilizzati, ma perché sono stati scelti: principalmente la decisione tra una costruzione standard in grafite e una specializzata interamente metallica per prevenire la contaminazione del materiale.

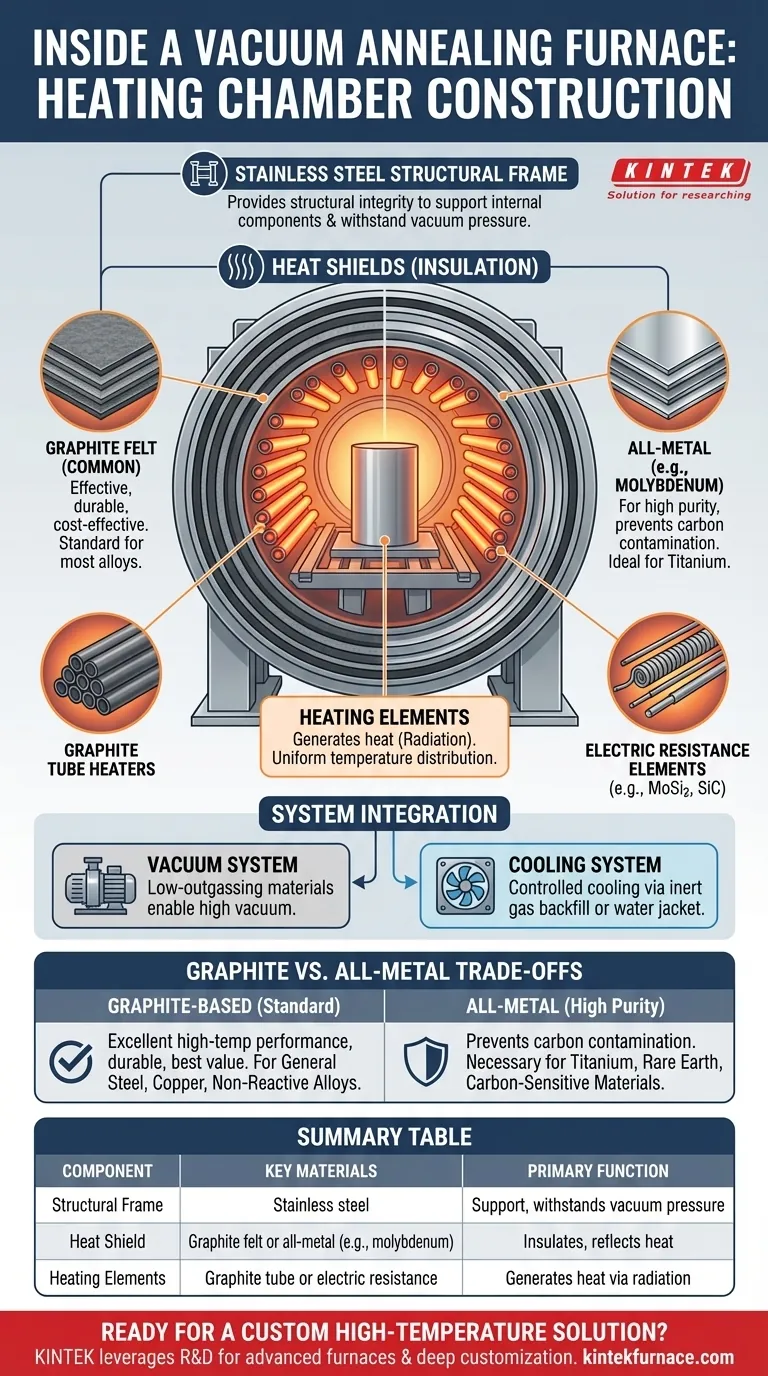

Scomposizione del Vano di Riscaldamento

Per comprendere il forno, dobbiamo prima scomporre il vano di riscaldamento nelle sue componenti funzionali principali. Ogni parte svolge un ruolo distinto e vitale nella creazione di un ambiente sottovuoto controllato e ad alta temperatura.

Il Telaio Strutturale

La spina dorsale del vano è quasi sempre un telaio in acciaio inossidabile. Questo fornisce l'integrità strutturale necessaria per sostenere i componenti interni e resistere alla differenza di pressione quando è sottovuoto. Il suo ruolo principale è il supporto e il contenimento.

Lo Scudo Termico (Isolamento)

A differenza dei forni convenzionali che utilizzano fibre o mattoni, un forno sottovuoto richiede un isolamento che funzioni nel vuoto. Ciò si ottiene con scudi termici multistrato che riflettono l'energia termica all'interno della zona calda.

Esistono due tipi principali:

- Feltro di Grafite: Questa è la scelta più comune. Gli strati di feltro di grafite sono estremamente efficaci ad alte temperature, durevoli e relativamente convenienti.

- Scudi Interamente Metallici: Per applicazioni che richiedono elevata purezza, gli scudi sono realizzati con metalli riflettenti come molibdeno o acciaio inossidabile. Questo design evita le particelle microscopiche di carbonio che la grafite può rilasciare.

Gli Elementi Riscaldanti

Gli elementi sono responsabili della generazione del calore, che viene trasferito al pezzo in lavorazione principalmente attraverso la radiazione nell'ambiente sottovuoto.

Sono disposti strategicamente attorno al pezzo in lavorazione per garantire una distribuzione uniforme della temperatura. I tipi comuni includono:

- Resistenze a Tubo in Grafite: Sono efficienti, robuste e relativamente semplici da installare e mantenere, il che le rende una scelta popolare per i forni per uso generale.

- Elementi a Resistenza Elettrica: Altri design possono utilizzare fili riscaldanti o elementi specializzati realizzati con materiali come disilicidi di molibdeno (MoSi2) o Carburo di Silicio (SiC).

Il Ruolo del Vano nell'Intero Sistema

Il vano di riscaldamento non opera isolatamente. È il cuore di un sistema più ampio e il suo design è profondamente integrato con le altre funzioni critiche del forno.

Interazione con il Sistema Sottovuoto

Il vano è il recipiente che mantiene il vuoto. Tutti i componenti interni — il telaio, gli scudi e i riscaldatori — devono essere realizzati con materiali con basse proprietà di degassamento per consentire alle pompe del vuoto (meccaniche, a diffusione, ecc.) di raggiungere e mantenere la bassa pressione richiesta.

Interazione con il Sistema di Raffreddamento

Dopo il ciclo di riscaldamento, il pezzo in lavorazione deve essere raffreddato in modo controllato. Il vano è progettato per funzionare con il sistema di raffreddamento, che può comportare il riempimento del vano con un gas inerte ad alta purezza (come argon o azoto) o la circolazione di un refrigerante attraverso una camicia di raffreddamento ad acqua integrata nel corpo del forno.

Comprendere i Compromessi: Grafite vs. Interamente Metallico

La scelta di progettazione più significativa per un vano di riscaldamento è la selezione tra interni in grafite e interamente metallici. Questa decisione è guidata interamente dai materiali lavorati e dal livello di purezza richiesto.

Perché Scegliere la Grafite?

Un vano di riscaldamento a base di grafite è lo standard del settore per una ragione. Offre eccellenti prestazioni ad alte temperature, è altamente durevole e offre il miglior rapporto qualità-prezzo per un'ampia gamma di applicazioni, inclusa la ricottura della maggior parte delle leghe di acciaio, acciai inossidabili e leghe di rame.

Il Caso di un Vano Interamente Metallico

Un vano interamente metallico è specificato quando la contaminazione da carbonio è una preoccupazione critica. Alcuni materiali, come le leghe di titanio e altri metalli reattivi o refrattari, possono essere compromessi dalle tracce di carbonio presenti in un vano in grafite. In questi casi, è necessaria una "zona calda" a base di molibdeno per mantenere la purezza del materiale.

La Compatibilità dei Materiali è Fondamentale

La scelta non riguarda quale sia "migliore", ma quale sia appropriata per il materiale. La lavorazione del titanio in un forno a grafite può portare a contaminazione superficiale, mentre la lavorazione dell'acciaio generico in un costoso forno interamente metallico non offre alcun vantaggio tangibile.

Scegliere la Costruzione Giusta per la Tua Applicazione

La tua decisione finale deve essere allineata con i materiali specifici che intendi lavorare e i tuoi obiettivi operativi.

- Se la tua attenzione principale è la ricottura per uso generale di acciai, rame o leghe non reattive: Un vano di riscaldamento a base di grafite è la scelta standard, più conveniente e affidabile.

- Se la tua attenzione principale è la lavorazione ad alta purezza di titanio, metalli delle terre rare o altri materiali sensibili al carbonio: Un vano interamente metallico (ad esempio, in molibdeno) è un investimento necessario per prevenire la contaminazione del prodotto e garantire l'integrità metallurgica.

- Se la tua attenzione principale è la facilità di manutenzione e l'elevato tempo di attività: Entrambi i design moderni sono robusti, ma gli elementi riscaldanti in grafite sono spesso considerati più semplici e meno costosi da sostituire.

In definitiva, la costruzione del vano di riscaldamento abilita direttamente i vantaggi unici della ricottura sottovuoto, proteggendo i materiali dall'ossidazione e garantendo un processo termico pulito e controllato.

Tabella Riassuntiva:

| Componente | Materiali Chiave | Funzione Primaria |

|---|---|---|

| Telaio Strutturale | Acciaio inossidabile | Fornisce supporto e resiste alla pressione del vuoto |

| Scudo Termico | Feltro di grafite o interamente metallico (es. molibdeno) | Isola e riflette il calore nell'ambiente sottovuoto |

| Elementi Riscaldanti | Tubo di grafite o resistenza elettrica (es. MoSi2, SiC) | Genera calore tramite radiazione per una temperatura uniforme |

Pronto a migliorare le capacità del tuo laboratorio con una soluzione personalizzata di forni ad alta temperatura? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate come forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, sia per la ricottura per uso generale che per la lavorazione ad alta purezza. Contattaci oggi per discutere come possiamo ottimizzare la tua lavorazione dei materiali e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco