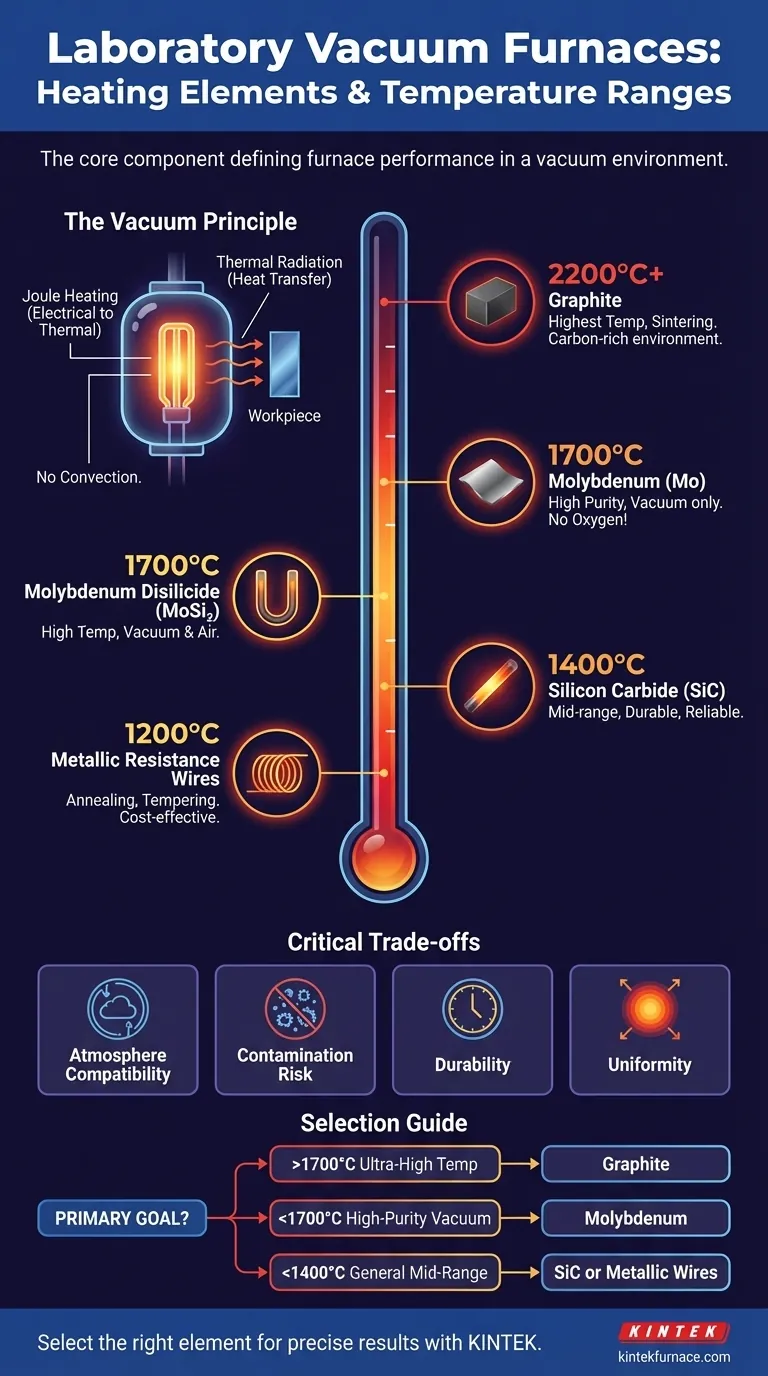

Nei forni a vuoto da laboratorio, l'elemento riscaldante è il componente centrale che determina la temperatura massima dell'unità e il suo campo di applicazione. Gli elementi più comuni sono la grafite per le temperature più elevate (fino a 2200°C o più), metalli refrattari come il molibdeno per applicazioni ad alta purezza (circa 1700°C), il disiliciuro di molibdeno (1700°C), il carburo di silicio (1400°C) e i fili di resistenza metallici per processi a temperature inferiori (1200°C).

La scelta dell'elemento riscaldante non riguarda solo il raggiungimento di una temperatura target. È una decisione critica che definisce la compatibilità atmosferica del forno, il potenziale di contaminazione del materiale e, in ultima analisi, la sua idoneità per un processo scientifico o industriale specifico.

Il Ruolo degli Elementi Riscaldanti in un Vuoto

Il compito di un elemento riscaldante sembra semplice, ma la sua funzione all'interno di un ambiente di alto vuoto è altamente specializzata. Comprendere questo principio è fondamentale per apprezzare le differenze tra i tipi di elementi.

Conversione dell'Elettricità in Calore

Tutti i comuni elementi riscaldanti operano sul principio del riscaldamento Joule, o riscaldamento resistivo. Quando la corrente elettrica passa attraverso l'elemento, la sua resistenza naturale converte quell'energia elettrica in energia termica, facendolo riscaldare fino a incandescenza.

La Dominanza della Radiazione

In un forno standard, il calore viene trasferito per conduzione, convezione e irraggiamento. Tuttavia, nel vuoto quasi perfetto di un forno da laboratorio, la convezione è eliminata. Il calore viene trasferito quasi interamente tramite radiazione termica, passando dall'elemento caldo al pezzo più freddo. Questo rende la progettazione e il posizionamento dell'elemento critici per ottenere temperature uniformi.

Una Panoramica degli Elementi Riscaldanti Comuni

Ogni materiale offre una combinazione unica di temperatura massima, compatibilità atmosferica e proprietà fisiche.

Grafite (fino a 2200°C, estendibile a 3000°C in alcuni progetti)

La grafite è il materiale di riferimento per le applicazioni a temperature più elevate, come la sinterizzazione di ceramiche avanzate o la lavorazione di metalli refrattari. È robusta, relativamente economica per le sue prestazioni e possiede un'eccellente stabilità termica.

Molibdeno (fino a ~1700°C)

Il molibdeno (Mo) è un metallo refrattario apprezzato per la sua resistenza alle alte temperature e la sua eccezionale purezza. È la scelta ideale per processi in cui qualsiasi contaminazione da carbonio proveniente da elementi in grafite sarebbe dannosa per il campione.

Disiliciuro di Molibdeno (MoSi₂) (fino a 1700°C)

Gli elementi in MoSi₂ sono noti per la loro capacità di operare ad alte temperature. Sebbene siano molto comuni nei forni aperti all'aria grazie a uno strato protettivo di silice che si forma sulla loro superficie, vengono utilizzati anche in ambienti sottovuoto per le loro elevate prestazioni.

Carburo di Silicio (SiC) (fino a 1400°C)

Il carburo di silicio è un elemento riscaldante durevole e affidabile per applicazioni a media temperatura. È meccanicamente resistente e offre una lunga durata per processi che non richiedono le temperature estreme della grafite o del molibdeno.

Fili di Resistenza Metallici (fino a 1200°C)

Leghe come nichel-cromo (NiCr) o ferro-cromo-alluminio (FeCrAl) vengono utilizzate sotto forma di filo o barra per applicazioni sottovuoto a temperature più basse. Sono soluzioni economiche per processi come ricottura, tempra e brasatura.

Comprendere i Compromessi Critici

La scelta di un elemento è un esercizio di bilanciamento di requisiti contrastanti. Non esiste un materiale "migliore" in assoluto, ma solo quello più appropriato per il compito.

Compatibilità Atmosferica

Questo è probabilmente il fattore più critico in un forno a vuoto. Il molibdeno non può essere esposto all'ossigeno ad alte temperature poiché si ossiderebbe rapidamente; è esclusivamente per atmosfere di alto vuoto o idrogeno puro e secco. La grafite viene anch'essa utilizzata solo in vuoto o gas inerte, poiché brucerebbe all'aria.

Rischio di Contaminazione del Materiale

L'elemento riscaldante può influenzare la purezza del prodotto finale. Gli elementi in grafite possono degassare o rilasciare particelle microscopiche di carbonio, il che può essere un problema critico nella ricerca su semiconduttori o leghe di grado medicale. Il molibdeno è eccezionalmente pulito, rendendolo una scelta superiore per lavori ad alta purezza.

Durata e Vita Utile

La vita operativa di un elemento è influenzata dal ciclo termico (riscaldamento e raffreddamento) e dalla purezza del vuoto o del gas di processo. I contaminanti che fuoriescono nella camera possono ridurre drasticamente la vita di elementi sensibili come il molibdeno.

Design Fisico e Uniformità

Gli elementi possono essere montati come barre disposte radialmente attorno alla zona di riscaldamento o come pannelli sulle pareti e sulla porta. Questo posizionamento è progettato per fornire il campo di temperatura più uniforme possibile, garantendo che l'intero pezzo riceva la stessa quantità di calore.

Fare la Scelta Giusta per la Tua Applicazione

Basa la tua decisione sull'obiettivo primario del tuo lavoro di lavorazione dei materiali.

- Se il tuo obiettivo principale è la lavorazione a temperature ultra-elevate (>1700°C): La grafite è la scelta standard, a condizione che il tuo processo e il materiale possano tollerare un ambiente ricco di carbonio.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza in alto vuoto (<1700°C): Il molibdeno è l'elemento ideale grazie alla sua pulizia e stabilità in vuoto.

- Se il tuo obiettivo principale è applicazioni generiche di fascia media (<1400°C): Il carburo di silicio (SiC) e i fili di resistenza metallici offrono una soluzione economica e altamente affidabile.

In definitiva, la selezione dell'elemento riscaldante corretto è il passo fondamentale per garantire che il tuo forno a vuoto fornisca i risultati precisi, ripetibili e puliti che il tuo lavoro richiede.

Tabella Riepilogativa:

| Elemento Riscaldante | Intervallo di Temperatura Massima | Applicazioni Chiave |

|---|---|---|

| Grafite | Fino a 2200°C (si estende a 3000°C) | Sinterizzazione di ceramiche, metalli refrattari |

| Molibdeno | Fino a ~1700°C | Processi ad alta purezza, ambienti sottovuoto |

| Disiliciuro di Molibdeno | Fino a 1700°C | Applicazioni ad alta temperatura, vuoto e aria |

| Carburo di Silicio | Fino a 1400°C | Temperatura media, processi durevoli |

| Fili di Resistenza Metallici | Fino a 1200°C | Ricottura, tempra, brasatura |

Hai difficoltà a selezionare l'elemento riscaldante giusto per il forno a vuoto del tuo laboratorio? Noi di KINTEK sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotativi, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali unici. Contattaci oggi per migliorare la tua lavorazione dei materiali con forni affidabili e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase