Essenzialmente, i forni di fusione ad alto vuoto integrano la sicurezza attraverso una combinazione di progettazione fisica, sistemi di controllo automatizzati e la natura intrinseca del processo di vuoto stesso. Le misure chiave integrate includono robusti sistemi di raffreddamento a liquido per prevenire il surriscaldamento, camere a vuoto sigillate per contenere il processo e protezioni elettriche contro sovrapressione e cortocircuiti. Queste caratteristiche lavorano in concerto con controlli automatizzati che monitorano e regolano costantemente i parametri critici.

La sicurezza di un forno ad alto vuoto non è una singola caratteristica, ma una strategia completa. Combina l'eliminazione di rischi tradizionali come le fiamme libere con un controllo preciso e automatizzato del processo metallurgico, con conseguente ambiente più sicuro per gli operatori e prodotto finale più affidabile.

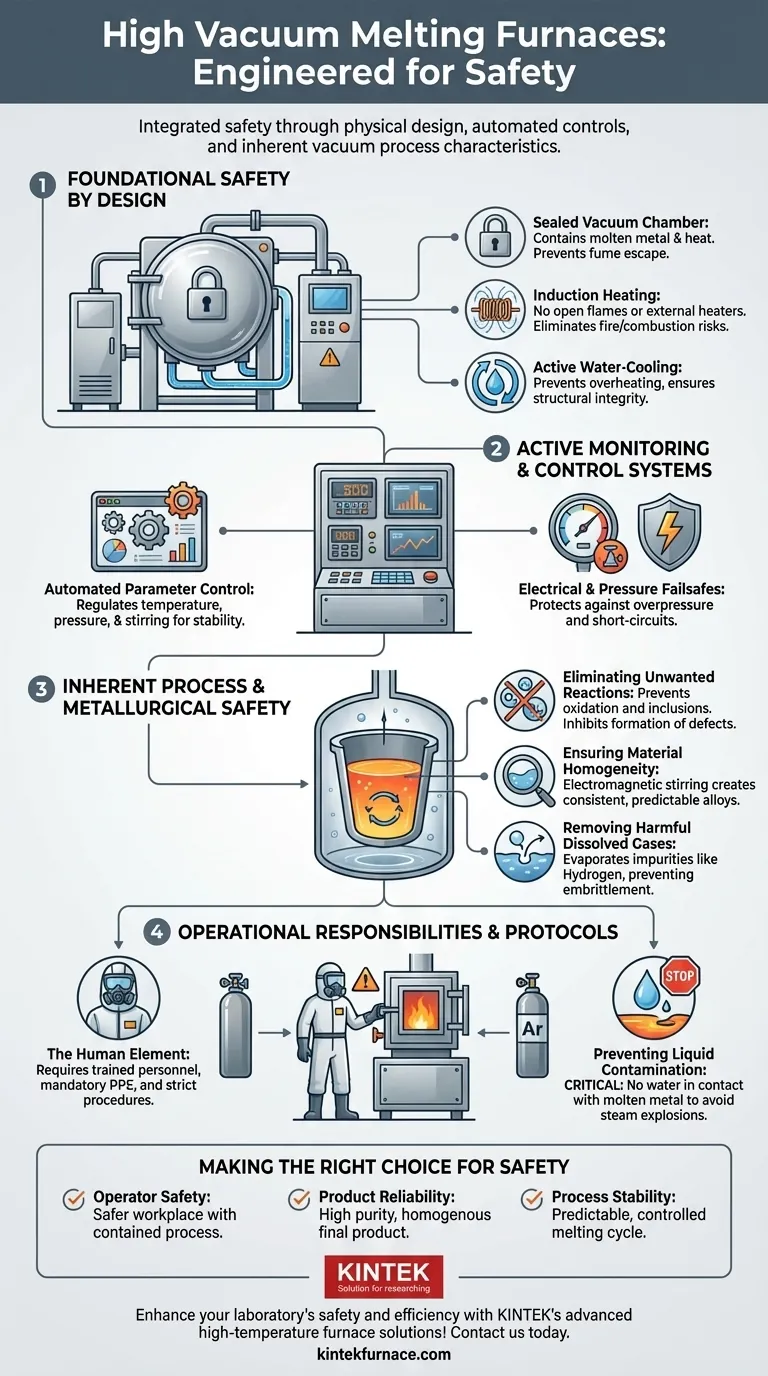

Sicurezza Fondamentale dalla Progettazione

L'architettura fondamentale di un forno a induzione sottovuoto è la sua prima e più importante linea di difesa, eliminando intere categorie di rischi riscontrate nelle operazioni di fusione tradizionali.

La Camera a Vuoto Sigillata

L'intero processo di fusione avviene all'interno di una camera completamente sigillata. Questa progettazione contiene immediatamente le alte temperature e il metallo fuso, riducendo drasticamente il rischio di ustioni accidentali o versamenti comuni con i metodi a crogiolo aperto.

Inoltre, questo ambiente sigillato impedisce la fuoriuscita di fumi potenzialmente dannosi o elementi vaporizzati, proteggendo gli operatori dai rischi respiratori.

Il Principio del Riscaldamento a Induzione

A differenza dei forni alimentati a combustibile, i sistemi a induzione utilizzano campi elettromagnetici per riscaldare direttamente il metallo. Non ci sono fiamme libere o elementi riscaldanti esterni, il che elimina completamente il rischio di incendio, esplosioni legate alla combustione e esposizione a sottoprodotti tossici della combustione.

Sistemi Attivi di Raffreddamento a Liquido

Per gestire l'enorme calore generato dalla bobina a induzione e dal metallo fuso, questi forni si affidano a estesi sistemi di raffreddamento a liquido. Questi sistemi fanno circolare l'acqua attraverso le pareti della camera e i componenti di alimentazione, prevenendo il surriscaldamento e garantendo l'integrità strutturale del forno stesso.

Sistemi Attivi di Monitoraggio e Controllo

Mentre la progettazione fisica fornisce una sicurezza passiva, uno strato di sistemi attivi e automatizzati garantisce che il processo rimanga entro limiti operativi sicuri in ogni momento.

Controllo Automatico dei Parametri

I forni sottovuoto moderni sono governati da sofisticati sistemi di controllo. Questi sistemi monitorano e regolano automaticamente tutti i parametri critici, tra cui temperatura, pressione e agitazione elettromagnetica. Questo livello di automazione fornisce stabilità e ripetibilità, riducendo al minimo il potenziale di errore umano.

Sistemi di Sicurezza Elettrici e di Pressione (Failsafe)

Il forno è dotato di sistemi di sicurezza essenziali. La protezione da sovrapressione, tipicamente tramite una valvola di sicurezza, previene un pericoloso accumulo di pressione all'interno della camera. La protezione da cortocircuiti e altri interblocchi elettrici salvaguardano il sistema a induzione ad alta potenza da guasti catastrofici.

Sicurezza Intrinseca del Processo e Metallurgica

Alcuni dei vantaggi di sicurezza più significativi sono un risultato diretto del processo di fusione sottovuoto stesso, che porta a un prodotto finale di qualità superiore e più prevedibile.

Eliminazione di Reazioni Indesiderate

Lavorare sottovuoto impedisce al metallo fuso di reagire con l'ossigeno e l'azoto presenti nell'aria. Ciò inibisce la formazione di inclusioni di ossidi non metallici, che possono creare punti deboli nella parte fusa finale.

Il vuoto aiuta anche a rimuovere tracce di elementi volatili dannosi attraverso l'evaporazione controllata, ottenendo una lega più pulita, più pura e più affidabile.

Garanzia dell'Omogeneità del Materiale

L'uso dell'agitazione elettromagnetica assicura che il metallo fuso sia completamente omogeneo. Ciò previene la segregazione di diversi elementi all'interno della lega, garantendo che il prodotto finale abbia una resistenza meccanica costante e prevedibile senza difetti interni.

Rimozione di Gas Dannosi Disciolti

L'ambiente sottovuoto è estremamente efficace nell'estrarre i gas disciolti, in particolare l'idrogeno, dal metallo fuso. La rimozione dell'idrogeno è fondamentale per prevenire l'infragilimento da idrogeno, un fenomeno che può causare un cedimento catastrofico nei materiali ad alta resistenza.

Responsabilità e Protocolli Operativi

Sebbene la tecnologia sia intrinsecamente sicura, il suo funzionamento richiede comunque rigorosi protocolli e personale qualificato per gestire i rischi associati.

L'Elemento Umano

Una corretta sicurezza dipende da operatori ben formati. Ciò include l'uso obbligatorio di dispositivi di protezione individuale (DPI), l'adesione a tutte le procedure operative standard e la garanzia che il personale non autorizzato sia tenuto lontano dall'area operativa.

Gestione dei Gas di Processo

I forni sottovuoto utilizzano spesso gas inerti come l'argon per il riempimento (backfilling) della camera. La manipolazione, lo stoccaggio e la gestione sicuri di queste bombole di gas ad alta pressione sono componenti critici del piano di sicurezza generale.

Prevenzione della Contaminazione Liquida

Una regola di sicurezza fondamentale è impedire che qualsiasi liquido, specialmente acqua, entri in contatto con il metallo fuso. Una perdita nel forno potrebbe causare un'esplosione di vapore. Ciò sottolinea l'importanza di un sistema di raffreddamento ben mantenuto e di pratiche operative disciplinate.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere queste dimensioni di sicurezza ti consente di allineare i vantaggi della tecnologia con i tuoi obiettivi primari.

- Se la tua attenzione principale è la sicurezza dell'operatore e la salute ambientale: La progettazione sigillata del forno, l'assenza di fiamme libere e il contenimento dei fumi forniscono un luogo di lavoro fondamentalmente più sicuro rispetto ai metodi tradizionali.

- Se la tua attenzione principale è l'affidabilità del prodotto finale: I controlli di processo intrinseci che rimuovono le impurità, eliminano la porosità gassosa e assicurano l'omogeneità della lega sono il suo più grande contributo alla sicurezza.

- Se la tua attenzione principale è l'automazione e la stabilità del processo: I sistemi integrati per il monitoraggio della temperatura, della pressione e dei carichi elettrici assicurano un ciclo di fusione prevedibile e altamente controllato.

In definitiva, un forno di fusione ad alto vuoto garantisce la sicurezza trasformando la fusione da un processo di combustione incontrollato in una procedura scientifica precisa e contenuta.

Tabella Riassuntiva:

| Caratteristica di Sicurezza | Descrizione |

|---|---|

| Camera a Vuoto Sigillata | Contiene alte temperature e metallo fuso, previene la fuoriuscita di fumi |

| Riscaldamento a Induzione | Nessuna fiamma libera, riduce i rischi di incendio ed esplosione |

| Sistemi di Raffreddamento a Liquido | Previene il surriscaldamento e mantiene l'integrità strutturale |

| Controlli Automatizzati | Monitora e regola temperatura, pressione e agitazione |

| Sistemi di Sicurezza Elettrici e di Pressione | Protegge da sovrapressione e cortocircuiti |

| Sicurezza Intrinseca del Processo | Elimina reazioni indesiderate, rimuove gas, assicura l'omogeneità |

Migliora la sicurezza e l'efficienza del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori prodotti affidabili come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche, offrendo prestazioni superiori e tranquillità. Contattaci oggi stesso per discutere di come possiamo supportare le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo