Un forno sotto vuoto è ideale per applicazioni ad alta purezza perché rimuove il mezzo stesso che causa la contaminazione: l'atmosfera. Operando in un vuoto quasi totale, elimina i gas reattivi come ossigeno e umidità prima ancora che inizi il processo ad alta temperatura, prevenendo reazioni chimiche indesiderate e garantendo che l'integrità del materiale rimanga incontaminata.

Il vantaggio critico di un forno sotto vuoto non è solo la creazione di un ambiente iniziale pulito; è la rimozione continua di impurità e sottoprodotti durante l'intero ciclo di riscaldamento, proteggendo attivamente il pezzo dalla contaminazione.

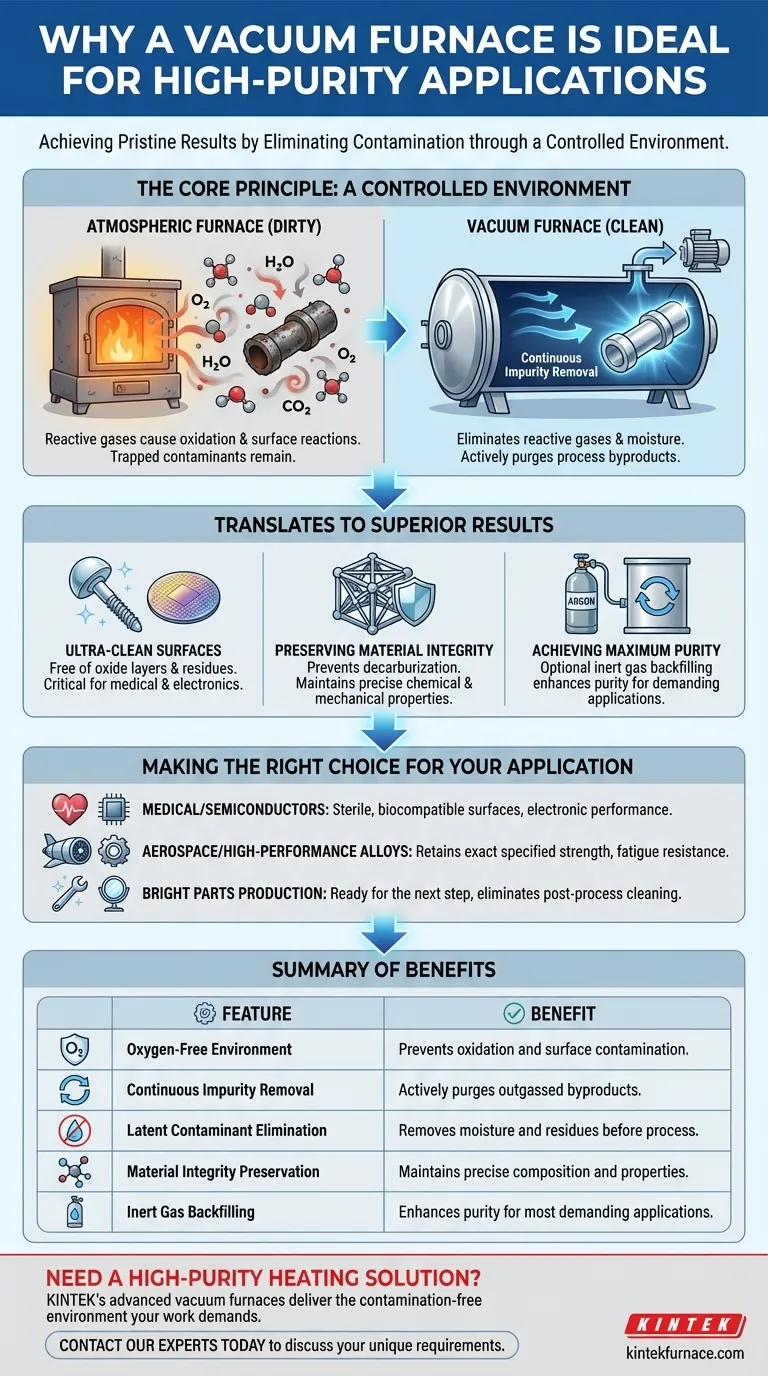

Il Principio Fondamentale: Un Ambiente Controllato

Un forno atmosferico standard riscalda i materiali in presenza di aria, che è una miscela di azoto, ossigeno, vapore acqueo e altri gas in tracce. Ad alte temperature, questi gas possono reagire aggressivamente con la superficie di un pezzo. Un forno sotto vuoto cambia fondamentalmente questa equazione.

Eliminare Ossidazione e Reazione

Il contaminante più significativo in molti processi ad alta temperatura è l'ossigeno. Quando riscaldati, i metalli reagiscono prontamente con l'ossigeno, formando uno strato di ossido sulla loro superficie. Questo è indesiderabile nella maggior parte delle applicazioni di precisione.

Un forno sotto vuoto rimuove virtualmente tutta l'aria dalla camera di riscaldamento. Senza la presenza di ossigeno, l'ossidazione non può verificarsi, lasciando la superficie del pezzo brillante, pulita e chimicamente inalterata.

Rimozione di Contaminanti Latenti

Prima che inizi un processo, la camera e i pezzi stessi possono trattenere contaminanti come umidità o residui di agenti di pulizia. La fase iniziale di pompaggio di un ciclo di forno sotto vuoto trasforma questi liquidi in vapore, che viene poi estratto dal sistema di vuoto.

Ciò garantisce che il processo inizi in un ambiente eccezionalmente asciutto e pulito, prevenendo reazioni che potrebbero essere causate da questi contaminanti nascosti.

Purga Attiva dei Sottoprodotti del Processo

Man mano che i materiali vengono riscaldati, possono rilasciare gas intrappolati o creare sottoprodotti volatili, un processo noto come degassamento. In un forno atmosferico, questi sottoprodotti rimangono intrappolati, potenzialmente ricontaminando i pezzi.

Il sistema di vuoto, tuttavia, è sempre in funzione. Cattura e rimuove continuamente queste impurità degassate, purificando attivamente l'ambiente durante tutto il ciclo e proteggendo il pezzo dalle proprie emissioni.

Come Ciò Si Traduce in Risultati Superiori

I benefici teorici di un ambiente controllato portano a risultati tangibili e critici per settori ad alto rischio come l'aerospaziale, il medico e la produzione di semiconduttori.

Superfici Ultra-Pulite

Per impianti medici o componenti semiconduttori, anche una contaminazione superficiale microscopica può portare a un guasto catastrofico. Un forno sotto vuoto produce pezzi con superfici eccezionalmente pulite, prive degli strati di ossido e dei residui comuni con altri metodi di riscaldamento.

Preservazione dell'Integrità del Materiale

Alcuni processi, come il trattamento termico dell'acciaio, sono sensibili al contenuto di carbonio. La presenza di determinati gas può causare decarburazione, ovvero la fuoriuscita di carbonio dalla superficie dell'acciaio, indebolendolo.

Rimuovendo questi gas reattivi, un forno sotto vuoto garantisce che la precisa composizione chimica del materiale e le sue proprietà meccaniche previste siano perfettamente mantenute.

Raggiungere la Massima Purezza

Per le applicazioni più esigenti, la purezza dell'atmosfera può essere ulteriormente migliorata. Una tecnica comune prevede di creare un vuoto profondo e quindi riempire la camera con un gas inerte ad alta purezza, come l'Argon.

Questo ciclo di pompaggio e riempimento può essere ripetuto più volte per diluire eventuali contaminanti residui in tracce, ottenendo un ambiente quasi perfettamente puro per il processo.

Fare la Scelta Giusta per la Tua Applicazione

Scegliere un forno sotto vuoto è una decisione per dare priorità al controllo e all'integrità del materiale sopra ogni altra cosa.

- Se il tuo obiettivo principale sono gli impianti medici o i semiconduttori: Un forno sotto vuoto è indispensabile per ottenere le superfici sterili e prive di contaminazione richieste per la biocompatibilità e le prestazioni elettroniche.

- Se il tuo obiettivo principale è l'aerospaziale o le leghe ad alte prestazioni: Un forno sotto vuoto è essenziale per prevenire ossidazione e decarburazione, garantendo che il materiale mantenga la sua esatta resistenza specificata e resistenza alla fatica.

- Se il tuo obiettivo principale è la produzione di pezzi brillanti e puliti: Un forno sotto vuoto elimina la necessità di una pulizia post-processo significativa, poiché i pezzi escono dal forno pronti per il passaggio successivo.

In definitiva, l'utilizzo di un forno sotto vuoto offre un livello di controllo senza pari sull'ambiente di processo, garantendo la massima purezza e qualità possibili.

Tabella Riassuntiva:

| Caratteristica | Beneficio |

|---|---|

| Ambiente privo di ossigeno | Previene ossidazione e contaminazione superficiale |

| Rimozione continua delle impurità | Purga attivamente i sottoprodotti degassati durante il riscaldamento |

| Eliminazione dei contaminanti latenti | Rimuove umidità e residui prima dell'inizio del processo |

| Preservazione dell'integrità del materiale | Mantiene la precisa composizione chimica e le proprietà meccaniche |

| Capacità di riempimento con gas inerte | Migliora la purezza per le applicazioni più esigenti |

Hai bisogno di una soluzione di riscaldamento ad alta purezza per le tue applicazioni critiche? I forni sotto vuoto avanzati di KINTEK sono progettati per fornire l'ambiente privo di contaminazione richiesto dal tuo lavoro. Sfruttando la nostra profonda esperienza in R&S e la nostra produzione interna, forniamo soluzioni personalizzate, inclusi forni sotto vuoto e a atmosfera e sistemi CVD/PECVD, su misura per le tue esigenze di processo uniche. Contatta oggi i nostri esperti per discutere come possiamo aiutarti a ottenere un'integrità del materiale superiore e risultati impeccabili.

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- In che modo un vuoto o un'atmosfera protettiva riducono l'ossidazione nei metalli fusi? Prevenire le inclusioni di ossido per metalli più resistenti

- In che modo l'attrezzatura per la pressa a caldo sottovuoto contribuisce al settore della generazione di energia e potenza? Aumentare l'efficienza e la durabilità

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali