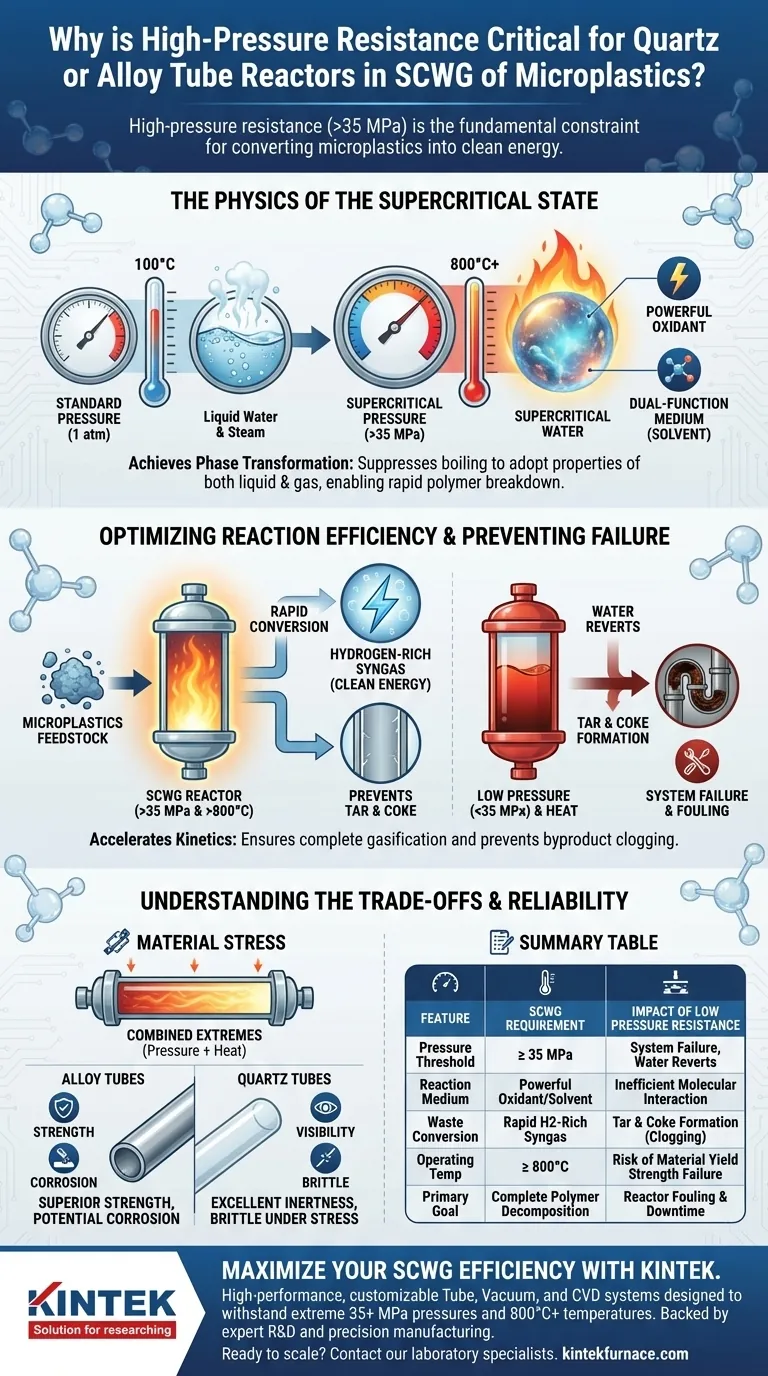

La resistenza alle alte pressioni è il vincolo fondamentale che determina il successo o il fallimento della conversione delle microplastiche in energia pulita. Per i reattori a tubi di quarzo o lega utilizzati nella gassificazione in acqua supercritica (SCWG), il materiale deve resistere a pressioni interne che spesso superano i 35 MPa per mantenere l'acqua in uno stato supercritico. Senza questa resilienza strutturale, il sistema non può sostenere il mezzo di reazione unico richiesto per decomporre rapidamente i polimeri in syngas ricco di idrogeno.

Concetto chiave L'efficienza dell'SCWG dipende interamente dal mantenimento dell'acqua in fase supercritica, che richiede il mantenimento di pressioni estreme insieme a un calore elevato. Se il reattore non riesce a sostenere pressioni superiori a 35 MPa, l'acqua ritorna allo stato di liquido o vapore standard, interrompendo il processo di ossidazione e permettendo al sistema di ostruirsi con catrame e coke.

La Fisica dello Stato Supercritico

Ottenere la Trasformazione di Fase

Il motivo principale della resistenza alle alte pressioni è il requisito fisico per trasformare l'acqua. A pressione atmosferica standard, l'acqua bolle a 100°C. Tuttavia, nell'SCWG, il reattore deve sopprimere l'ebollizione per raggiungere il punto supercritico.

Ciò richiede generalmente pressioni superiori a 35 MPa. Solo a questa intensa pressione l'acqua smette di comportarsi come un tipico liquido o gas e adotta proprietà di entrambi.

L'Acqua come Mezzo a Doppia Funzione

Una volta che il reattore mantiene questa pressione, l'acqua agisce sia come potente ossidante che come mezzo di reazione. Questo doppio ruolo è fondamentale per scomporre le complesse catene di carbonio presenti nelle microplastiche.

Se la pressione del reattore diminuisce, l'acqua perde le sue proprietà solventi. Ciò la rende inefficace nell'interagire con la materia prima plastica a livello molecolare.

Ottimizzare l'Efficienza della Reazione

Accelerare la Conversione Chimica

Gli ambienti ad alta pressione facilitano la rapida conversione delle microplastiche. I dati di riferimento indicano che quando la pressione mantiene l'acqua in stato supercritico, la cinetica della reazione accelera significativamente.

Questa velocità è cruciale per convertire i rifiuti solidi in syngas ricco di idrogeno. Un reattore in grado di sostenere alta pressione garantisce un tempo di permanenza sufficiente per una gassificazione completa.

Prevenire il Fallimento del Sistema

Oltre alla produzione di gas, l'alta pressione è essenziale per la longevità del sistema. Negli ambienti a bassa pressione, la decomposizione delle plastiche spesso porta alla formazione di catrame e coke.

Questi sottoprodotti sono appiccicosi e solidi, portando all'incrostazione e all'ostruzione del reattore. Mantenendo alta pressione (>35 MPa), l'acqua supercritica gassifica efficacemente questi intermedi, impedendone la deposizione sulle pareti del reattore.

Comprendere i Compromessi

Lo Stress degli Estremi Combinati

Sebbene la pressione sia il fulcro, non può essere considerata isolatamente. Questi reattori devono resistere contemporaneamente a temperature superiori a 800°C.

Questa combinazione crea un'immensa sollecitazione termica e meccanica. Un materiale potrebbe gestire 35 MPa a temperatura ambiente, ma la sua resistenza allo snervamento spesso diminuisce significativamente a 800°C.

Limiti nella Selezione dei Materiali

La progettazione per queste condizioni comporta un rigoroso compromesso tra durata e inerzia chimica.

I tubi in lega offrono generalmente una resistenza superiore, ma possono essere suscettibili alla corrosione nel duro ambiente ossidativo dell'acqua supercritica. I tubi di quarzo offrono un'eccellente resistenza chimica e visibilità, ma sono fragili, aumentando il rischio di guasto catastrofico sotto pressione se maneggiati in modo improprio.

Garantire l'Affidabilità del Reattore

Per garantire che il tuo progetto SCWG operi in modo sicuro ed efficiente, valuta il design del tuo reattore rispetto ai tuoi obiettivi specifici.

- Se il tuo obiettivo principale è la massima efficienza di conversione: Assicurati che il tuo reattore sia classificato ben al di sopra della soglia di 35 MPa per garantire che l'acqua rimanga un potente ossidante durante tutto il processo.

- Se il tuo obiettivo principale è la continuità operativa: Dai priorità ai materiali che possono resistere alla formazione di carbone o coke in caso di fluttuazioni di pressione, prevenendo ostruzioni permanenti.

Un reattore con un'adeguata resistenza alle alte pressioni non è solo un recipiente; è l'abilitatore attivo della fisica chimica necessaria per trasformare i rifiuti di plastica in carburante.

Tabella Riassuntiva:

| Caratteristica | Requisito di Gassificazione in Acqua Supercritica (SCWG) | Impatto della Bassa Resistenza alla Pressione |

|---|---|---|

| Soglia di Pressione | ≥ 35 MPa | Fallimento del sistema; l'acqua ritorna a liquido/vapore |

| Mezzo di Reazione | L'acqua agisce come potente ossidante/solvente | Interazione molecolare inefficiente; cinetica lenta |

| Conversione dei Rifiuti | Rapida conversione in syngas ricco di H2 | Formazione di catrame e coke (ostruzione) |

| Temp. Operativa | ≥ 800°C | Rischio di cedimento della resistenza allo snervamento del materiale |

| Obiettivo Primario | Completa decomposizione dei polimeri | Incrustazione del reattore e tempi di inattività del sistema |

Massimizza la Tua Efficienza SCWG con KINTEK

Non lasciare che il fallimento del reattore blocchi le tue scoperte sull'energia verde. KINTEK fornisce sistemi a tubi, sottovuoto e CVD ad alte prestazioni e personalizzabili, progettati per resistere alle pressioni estreme di 35+ MPa e alle temperature di 800°C+ richieste per la gassificazione in acqua supercritica.

Supportati da R&S esperti e produzione di precisione, i nostri reattori garantiscono una trasformazione di fase costante e prevengono la costosa formazione di catrame, sia che tu utilizzi leghe ad alta resistenza o quarzo chimicamente inerte.

Pronto a scalare la tua conversione di microplastiche? Contatta oggi i nostri specialisti di laboratorio per progettare un sistema su misura per le tue esigenze di ricerca uniche.

Guida Visiva

Riferimenti

- Dorota Wieczorek, Katarzyna Ławińska. Microplastic Recovery and Conversion Pathways: The Most Recent Advancements in Technologies for the Generation of Renewable Energy. DOI: 10.3390/en18184949

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali funzioni svolge un forno a atmosfera tubolare per catalizzatori a lega ad alta entropia? Riduzione e Controllo Essenziali

- Quali sono le specifiche tecniche di un forno a caduta? Ottimizza i tuoi esperimenti di conversione ad alta temperatura

- Perché un forno tubolare è preferito per la sintesi di NRBBO:Eu2+? Ottenere un controllo preciso dell'atmosfera per i fosfori

- Cosa rende i forni orizzontali adatti ad ambienti di produzione ad alte prestazioni? Precisione, uniformità e alto rendimento

- Qual è lo scopo di un forno a tubo diviso (a zona singola)? Ideale per un facile accesso e un riscaldamento uniforme

- Come fa un forno a tubo verticale a garantire reazioni di riduzione a idrogeno efficaci? Ottimizzare la lavorazione dei residui di terre rare

- Qual è la funzione di un forno tubolare a doppia zona nella LPCVD? Sintesi precisa di nanofogli di MnSe

- Quali sono alcune applicazioni comuni di un forno a tubo ad alta temperatura? Sblocca la precisione nella scienza dei materiali