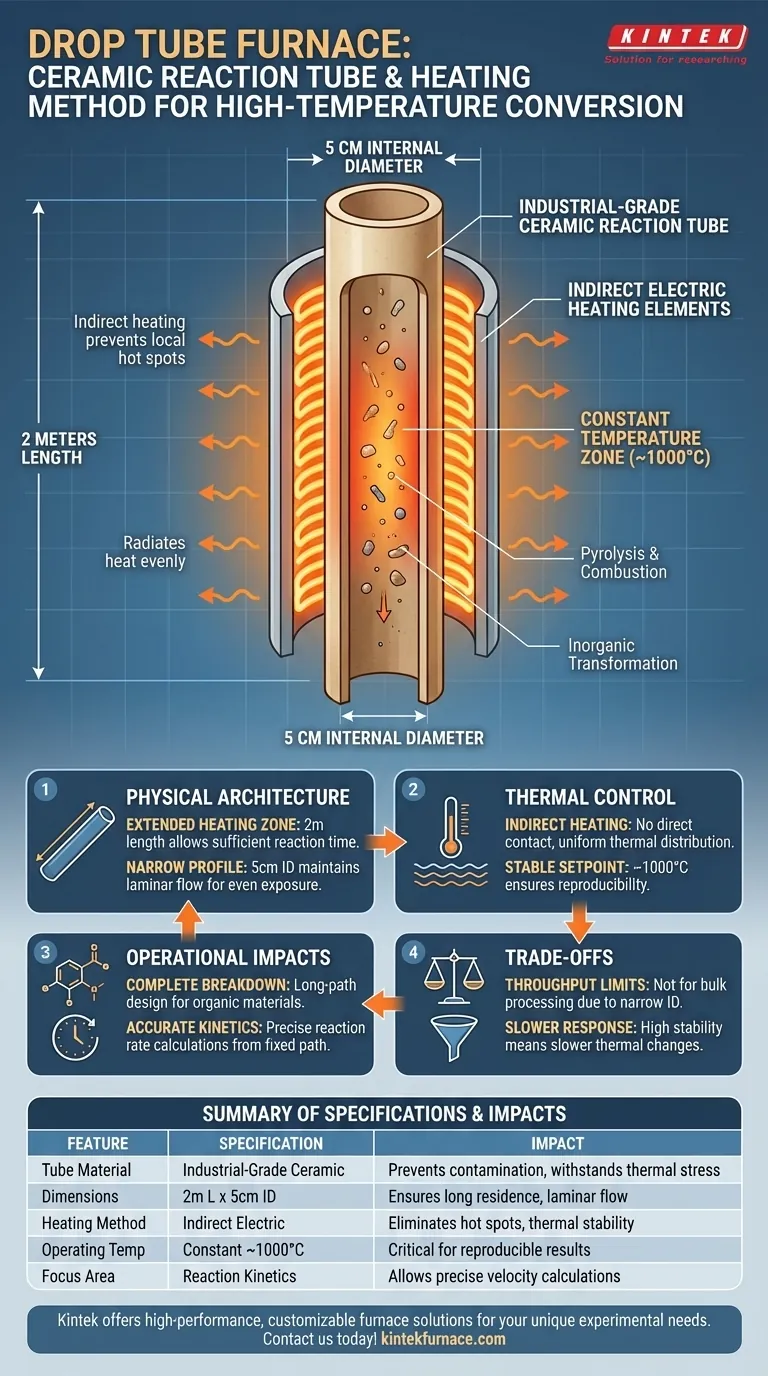

L'architettura tecnica di un forno a caduta per la conversione ad alta temperatura si basa su un tubo di reazione in ceramica di grado industriale, tipicamente lungo 2 metri e con un diametro interno di 5 centimetri. Questo sistema utilizza il riscaldamento elettrico indiretto per mantenere una temperatura costante di circa 1000°C, creando un ambiente stabile a lungo percorso essenziale per esperimenti precisi di pirolisi e combustione.

La combinazione specifica di un tubo ceramico ad alto rapporto d'aspetto e il riscaldamento indiretto fornisce una zona termicamente uniforme. Questo design è fondamentale per garantire un tempo di permanenza e una stabilità sufficienti, consentendo un'osservazione accurata della cinetica di reazione e delle trasformazioni inorganiche.

Architettura Fisica della Zona di Reazione

Dimensioni e Geometria del Tubo

Il nucleo del forno è un tubo ceramico lungo 2 metri. Questa lunghezza significativa crea una "zona di riscaldamento" estesa, che consente ai materiali un tempo sufficiente per reagire mentre viaggiano attraverso il sistema.

Il tubo presenta un diametro interno relativamente stretto di 5 centimetri. Questo profilo snello aiuta a mantenere un flusso laminare e garantisce che il materiale sia esposto uniformemente alla fonte di calore da tutti i lati.

Composizione del Materiale

Il tubo di reazione è costruito in ceramica di grado industriale. Questo materiale è selezionato per la sua capacità di resistere a stress termici estremi senza deformarsi o interagire chimicamente con il campione.

Le ceramiche offrono anche eccellenti proprietà di isolamento termico, contribuendo a contenere il calore all'interno della zona di reazione e a migliorare l'efficienza energetica.

Controllo Termico e Metodologia di Riscaldamento

Riscaldamento Elettrico Indiretto

Il forno impiega il riscaldamento elettrico indiretto piuttosto che una fiamma diretta o un riscaldamento a contatto. Ciò significa che gli elementi riscaldanti circondano il tubo ceramico, irradiando calore verso l'interno.

Questo metodo previene punti caldi locali sul campione. Garantisce che l'energia termica sia distribuita uniformemente su tutta la sezione trasversale di 5 centimetri del tubo.

Mantenimento della Temperatura Costante

Il sistema è progettato per mantenere un setpoint stabile, tipicamente intorno ai 1000°C.

Mantenere questa temperatura costante è fondamentale per la riproducibilità. Elimina le fluttuazioni termiche che altrimenti potrebbero distorcere i dati relativi ai tassi di reazione o ai cambiamenti nella composizione del materiale.

Impatti Operativi sulla Conversione del Materiale

Facilitazione della Pirolisi e della Combustione

L'ambiente stabile di 1000°C è ottimizzato per la pirolisi e la combustione. Il design a lungo percorso garantisce che anche materiali organici complessi abbiano il tempo di decomporsi completamente prima di uscire dalla zona di riscaldamento.

Abilitazione della Trasformazione Inorganica

L'alta temperatura e il tempo di permanenza controllato consentono una completa trasformazione inorganica.

I ricercatori si affidano a questa coerenza per studiare come i componenti minerali cambiano fase o struttura durante il processo di riscaldamento.

Cinetica di Reazione Accurata

Poiché la temperatura è costante e la lunghezza del percorso è fissa, i ricercatori possono calcolare con precisione i tassi di reazione.

Ciò consente l'isolamento di variabili specifiche, garantendo che le modifiche osservate siano dovute alle proprietà del materiale e non all'instabilità dell'attrezzatura.

Comprendere i Compromessi

Limitazioni di Produttività

Il diametro interno di 5 centimetri limita le dimensioni fisiche del campione.

Sebbene eccellente per un riscaldamento uniforme, questa geometria non è adatta per la lavorazione di materiali sfusi o di grandi lotti contemporaneamente.

Tempo di Risposta Termica

Il riscaldamento indiretto attraverso un spesso tubo ceramico fornisce un'elevata stabilità, ma spesso si traduce in un tempo di risposta termica più lento.

Modificare rapidamente il setpoint di temperatura durante un esperimento attivo potrebbe essere difficile a causa della massa termica dell'assemblaggio ceramico.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità di questa configurazione del forno a caduta, allinea il tuo progetto sperimentale con i suoi vincoli fisici:

- Se il tuo obiettivo principale è la cinetica di reazione: Calcola attentamente la tua velocità di caduta rispetto alla lunghezza di 2 metri per garantire che il campione rimanga nella zona di 1000°C per la durata esatta richiesta.

- Se il tuo obiettivo principale è la purezza del materiale: Affidati alla costruzione in ceramica e al riscaldamento indiretto per prevenire la contaminazione da gas di combustione o dal contatto con gli elementi riscaldanti.

Il successo nella conversione ad alta temperatura dipende dal bilanciamento tra la necessità di stabilità termica e i vincoli fisici del percorso di reazione.

Tabella Riassuntiva:

| Caratteristica | Specifiche | Impatto sull'Esperimento |

|---|---|---|

| Materiale del Tubo | Ceramica di Grado Industriale | Previene la contaminazione e resiste a stress termici estremi |

| Dimensioni | 2m L x 5cm DI | Garantisce un lungo tempo di permanenza e un flusso laminare per un riscaldamento uniforme |

| Metodo di Riscaldamento | Elettrico Indiretto | Elimina i punti caldi; fornisce stabilità termica basata sulla radiazione |

| Temp. Operativa | Costante ~1000°C | Cruciale per pirolisi e trasformazioni inorganiche riproducibili |

| Area di Focalizzazione | Cinetica di Reazione | Consente calcoli precisi della velocità per lunghezze di percorso fisse |

La precisione è fondamentale nella ricerca ad alta temperatura. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti personalizzabili per le tue esigenze sperimentali uniche. Sia che tu stia studiando la cinetica di reazione o le trasformazioni dei materiali, i nostri forni da laboratorio forniscono la stabilità termica di cui hai bisogno. Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Tor Sewring, Fredrik Weiland. The Influence of Oxyfuel Combustion Conditions on the Behavior of Inorganic Cooking Chemicals during Black Liquor Conversion. DOI: 10.1021/acs.energyfuels.5c02613

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quale ruolo gioca un forno tubolare ad alta temperatura nella sintesi dei SiQD? Controllo di precisione per la pirolisi HSQ

- In che modo il metodo di riscaldamento di un forno verticale a letto fluido differisce da quello dei forni tubolari ordinari? Scopri le differenze chiave per una maggiore efficienza di laboratorio

- Quali sono i vantaggi dei forni a tubo verticali? Ottieni precisione ed efficienza nel tuo laboratorio

- Quale ruolo svolge un doppio letto di barchette di porcellana in un forno tubolare? Ottimizzare la selenizzazione di Ni-N-C con controllo spaziale

- Perché è necessario un forno tubolare ad alta temperatura per la carbonizzazione del biochar? Sblocca elettrodi ad alte prestazioni

- Perché l'atmosfera deve essere rigorosamente controllata al 10% di O2/Ar in un forno tubolare per BiFeO3? Ottenere risultati di fase pura

- Quali sono i vantaggi di un tubo a vuoto? Sblocca prestazioni superiori in audio e trattamento termico

- Come contribuisce il controllo dell'atmosfera all'interno di un forno tubolare alla sintesi di catalizzatori di ossido cuproso (Cu2O)?