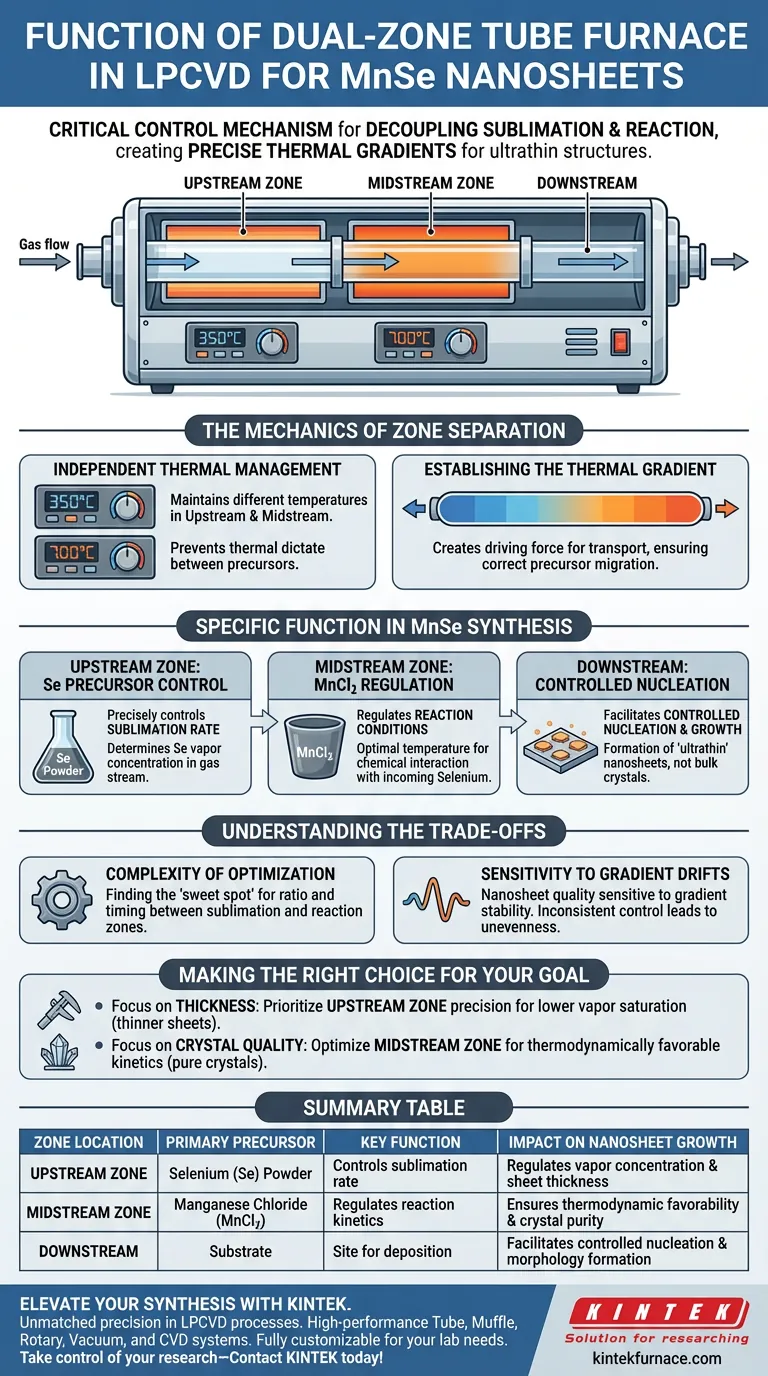

Il forno tubolare a doppia zona funge da meccanismo di controllo critico nella deposizione chimica da fase vapore a bassa pressione (LPCVD) di nanofogli di MnSe, fornendo due ambienti termici regolati in modo indipendente all'interno di un unico sistema. La sua funzione principale è quella di disaccoppiare il tasso di sublimazione del precursore di selenio dalle condizioni di reazione del precursore di manganese, consentendo il gradiente termico preciso richiesto per sintetizzare nanofogli ultrasottili.

La configurazione a doppia zona consente la gestione simultanea ma distinta della disponibilità dei precursori e della cinetica di reazione. Mantenendo profili termici indipendenti, garantisce la nucleazione e la crescita controllate necessarie per produrre strutture di MnSe di alta qualità e ultrasottili.

La meccanica della separazione delle zone

Gestione termica indipendente

Il vantaggio fondamentale di un forno a doppia zona è la capacità di mantenere le sezioni upstream e midstream a temperature diverse.

Questa separazione impedisce che i requisiti termici di un materiale dettino le condizioni di un altro.

Stabilire il gradiente termico

Impostando temperature diverse in ciascuna zona, il sistema crea un gradiente termico specifico lungo il tubo.

Questo gradiente agisce come forza trainante per il trasporto dei materiali vaporizzati, garantendo che i precursori migrino correttamente dalla zona sorgente alla zona di deposizione.

Funzione specifica nella sintesi di MnSe

Zona upstream: controllo del precursore Se

Nella sintesi di nanofogli di MnSe, la zona di temperatura upstream è dedicata alla gestione della polvere di selenio (Se).

La sua funzione specifica è quella di controllare con precisione il tasso di sublimazione del Se.

Regolando finemente questa temperatura, si determina esattamente quanto vapore di selenio viene introdotto nel flusso di gas in un dato momento.

Zona midstream: regolazione del MnCl2

La zona midstream è responsabile della regolazione delle condizioni di reazione per il precursore metallico, in particolare il cloruro di manganese (MnCl2).

Questa zona assicura che il MnCl2 si trovi alla temperatura ottimale per reagire con il vapore di selenio in arrivo.

Crea l'ambiente termodinamico necessario per l'interazione chimica tra i due precursori distinti.

Downstream: nucleazione controllata

L'interazione tra le zone upstream e midstream detta le condizioni nella posizione del substrato downstream.

Questo controllo preciso consente la nucleazione e la crescita controllate del materiale.

Il risultato è la formazione di MnSe con una specifica morfologia di nanofoglio "ultrasottile", piuttosto che cristalli massivi o film irregolari.

Comprendere i compromessi

Complessità dell'ottimizzazione

Sebbene un sistema a doppia zona offra un controllo superiore, introduce complessità nel trovare il "punto ottimale" per due variabili interagenti.

È necessario ottimizzare non solo una temperatura, ma il *rapporto* e la *tempistica* tra la zona di sublimazione e la zona di reazione.

Sensibilità alle derive del gradiente

La qualità dei nanofogli è altamente sensibile alla stabilità del gradiente tra le zone.

Se la zona upstream fluttua, la concentrazione di Se cambia; se la zona midstream fluttua, la cinetica di reazione si sposta.

Un controllo incoerente in una delle zone può portare a uno spessore non uniforme dei nanofogli o a tassi di nucleazione incontrollati.

Fare la scelta giusta per il tuo obiettivo

Per utilizzare efficacemente un forno a doppia zona per nanofogli di MnSe, allinea la tua strategia termica ai tuoi specifici obiettivi morfologici:

- Se il tuo obiettivo principale è lo spessore dei nanofogli: Dai priorità alla precisione della temperatura della zona upstream per limitare la concentrazione di vapore di Se, poiché una minore saturazione del precursore spesso produce fogli più sottili.

- Se il tuo obiettivo principale è la qualità del cristallo/stechiometria: Concentrati sull'ottimizzazione della zona midstream per garantire che la cinetica di reazione del MnCl2 sia termodinamicamente favorevole alla formazione di cristalli puri.

Il successo nella LPCVD non si basa solo sul riscaldamento dei materiali, ma sull'orchestrazione della precisa differenza termica tra dove nasce il vapore e dove cresce il cristallo.

Tabella riassuntiva:

| Posizione della zona | Precursore primario | Funzione chiave | Impatto sulla crescita dei nanofogli |

|---|---|---|---|

| Zona upstream | Polvere di selenio (Se) | Controlla il tasso di sublimazione | Regola la concentrazione di vapore e lo spessore del foglio |

| Zona midstream | Cloruro di manganese (MnCl2) | Regola la cinetica di reazione | Garantisce la favoribilità termodinamica e la purezza del cristallo |

| Downstream | Substrato | Sito di deposizione | Facilita la nucleazione controllata e la formazione della morfologia |

Eleva la tua sintesi di materiali con KINTEK

Pronto a raggiungere una precisione senza pari nei tuoi processi LPCVD? Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi di tubi, muffole, rotativi, sottovuoto e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze della sintesi avanzata di nanomateriali. Che tu stia coltivando nanofogli di MnSe o sviluppando film sottili complessi, i nostri forni tubolari a doppia e a più zone forniscono i gradienti termici stabili essenziali per il tuo successo. I nostri sistemi sono completamente personalizzabili per adattarsi alle tue esigenze di laboratorio uniche.

Prendi il controllo della tua ricerca: Contatta KINTEK oggi stesso per trovare la tua soluzione di forno perfetta!

Guida Visiva

Riferimenti

- Ye Zhao, Xiaohong Xu. Magnetic exchange coupling and photodetection multifunction characteristics of an MnSe/LaMnO<sub>3</sub> heterostructure. DOI: 10.1039/d4ra06719c

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quale ruolo svolge un forno tubolare ad alta temperatura negli scheletri di carbonio della biomassa? Padroneggia l'integrità strutturale.

- Perché è necessaria un'atmosfera di azoto in un forno tubolare ad alta temperatura durante la preparazione di nanoparticelle di Co-HCC?

- Quali sono i vantaggi di processo nell'utilizzo di un forno tubolare a doppia zona per GaN? Ottenere una sintesi di film sottili di precisione

- Come un forno tubolare ad alta temperatura facilita la sinterizzazione di blocchi ceramici fosforescenti? Padronanza della purezza ottica

- Perché è necessario un forno tubolare con controllo preciso della temperatura per i film sottili di CuSbSe2? Ottenere un'elevata purezza di fase

- Come viene trasferito il calore al materiale all'interno di un forno a tubo? Padroneggia il processo a 3 fasi per un controllo termico preciso

- Quali sono i vantaggi tecnici dell'utilizzo di un forno tubolare per il carbonitruro? Padroneggia l'ingegneria avanzata dei difetti

- Come i forni a tubo sottovuoto raggiungono l'efficienza energetica? Massimizza le prestazioni termiche e riduci i costi