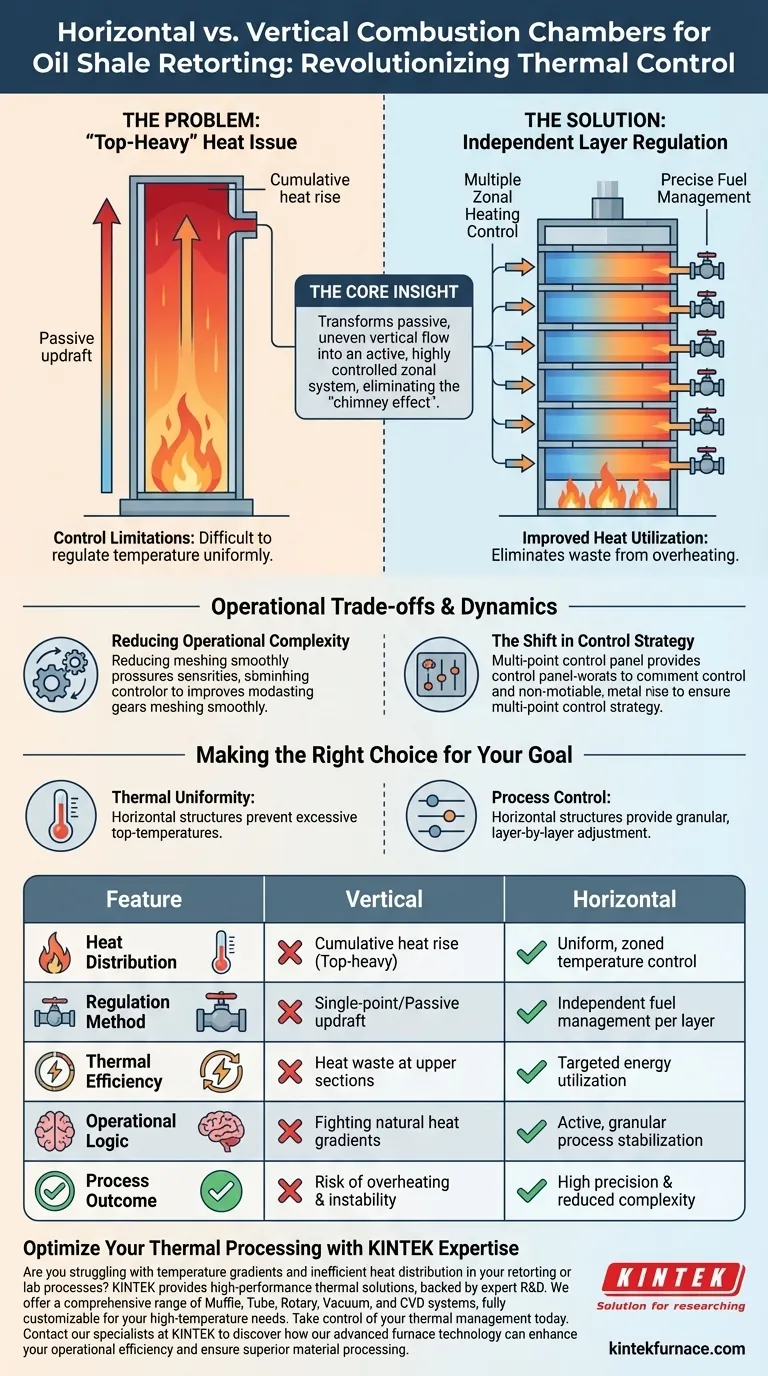

Le strutture a camera di combustione orizzontale rivoluzionano il controllo termico consentendo una regolazione indipendente della temperatura ad altezze specifiche all'interno del distillatore di scisto bituminoso. A differenza delle strutture verticali, che soffrono di un accumulo di calore, i design orizzontali consentono agli operatori di regolare il consumo di carburante per ogni singolo strato di combustione, garantendo una gestione termica precisa e prevenendo il surriscaldamento nella parte superiore della camera.

L'intuizione fondamentale Segmentando la parete di riscaldamento in strati orizzontali indipendenti, questo design elimina l'"effetto camino" intrinseco nei canali verticali. Trasforma il processo di riscaldamento da un flusso verticale passivo e disomogeneo a un sistema zonale attivo e altamente controllato.

Il problema delle strutture verticali

Il problema del calore "pesante in alto"

I tradizionali canali verticali spesso affrontano significativi squilibri termici.

Poiché il calore sale naturalmente, la temperatura nella parte superiore di una camera di combustione verticale tende a diventare eccessivamente alta.

Limitazioni di controllo

Questo gradiente termico naturale rende estremamente difficile regolare uniformemente la distribuzione della temperatura.

Gli operatori spesso faticano a raffreddare la sezione superiore senza interrompere il calore necessario nella parte inferiore, portando a un processo inefficiente.

Come le strutture orizzontali risolvono il problema

Regolazione indipendente degli strati

Le strutture a camera di combustione orizzontale sono progettate per suddividere la parete di riscaldamento in zone distinte e gestibili.

Ciò consente la regolazione indipendente della distribuzione della temperatura a diverse altezze.

Gestione precisa del combustibile

Il sistema ottiene questo controllo regolando il consumo di carburante di ogni singolo strato di combustione.

Gli operatori possono aumentare il combustibile nelle zone più fredde e diminuirlo in quelle più calde, creando un profilo di calore su misura.

Migliore utilizzo del calore

Eliminando lo spreco associato al surriscaldamento della parte superiore della camera, il sistema utilizza il calore in modo più efficace.

L'energia viene diretta esattamente dove è necessaria, piuttosto che accumularsi dove causa danni o inefficienza.

Compromessi e dinamiche operative

Riduzione della complessità operativa

Sebbene il passaggio a un sistema segmentato possa sembrare meccanicamente più complesso, la fonte indica che in realtà riduce la complessità operativa.

Questo perché viene rimossa la difficoltà di combattere la fisica di una colonna di calore verticale.

Il cambiamento nella strategia di controllo

Il compromesso comporta il passaggio da una strategia di controllo a punto singolo a una strategia multipunto.

Il successo dipende dalla capacità dell'operatore di monitorare e regolare il consumo di carburante per più strati anziché gestire un singolo tiraggio.

Fare la scelta giusta per il tuo obiettivo

Quando si valuta il design del distillatore, la scelta tra strutture verticali e orizzontali dipende dalla necessità di precisione.

- Se il tuo obiettivo principale è l'uniformità termica: le strutture orizzontali sono superiori perché prevengono le temperature eccessive nella parte superiore comuni nei design verticali.

- Se il tuo obiettivo principale è il controllo del processo: le strutture orizzontali forniscono la capacità granulare di regolare il consumo di carburante strato per strato, semplificando la stabilizzazione del distillatore.

La stratificazione orizzontale trasforma la distribuzione della temperatura in una variabile gestibile anziché in un vincolo difficile.

Tabella riassuntiva:

| Caratteristica | Camere di combustione verticali | Camere di combustione orizzontali |

|---|---|---|

| Distribuzione del calore | Accumulo di calore (pesante in alto) | Controllo della temperatura uniforme e zonale |

| Metodo di regolazione | Singolo punto/Tiraggio passivo | Gestione indipendente del combustibile per strato |

| Efficienza termica | Spreco di calore nelle sezioni superiori | Utilizzo mirato dell'energia |

| Logica operativa | Combattere i gradienti di calore naturali | Stabilizzazione attiva e granulare del processo |

| Risultato del processo | Rischio di surriscaldamento e instabilità | Alta precisione e complessità ridotta |

Ottimizza il tuo processo termico con l'esperienza KINTEK

Stai lottando con gradienti di temperatura e distribuzione inefficiente del calore nei tuoi processi di distillazione o di laboratorio? KINTEK fornisce soluzioni termiche ad alte prestazioni progettate per soddisfare gli standard industriali e di ricerca più esigenti. Supportati da R&S e produzione esperte, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue esigenze uniche di alta temperatura.

Prendi il controllo della tua gestione termica oggi stesso. Contatta i nostri specialisti KINTEK per scoprire come la nostra tecnologia avanzata di forni può migliorare l'efficienza operativa e garantire un'elaborazione dei materiali superiore.

Guida Visiva

Riferimenti

- Lixin Zhao, Luwei Pan. Numerical Study of the Combustion-Flow-Thermo-Pyrolysis Process in an Innovative Externally Heated Oil Shale Retort. DOI: 10.3390/sym17071055

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Come contribuiscono i bagni termostatici da laboratorio al trattamento con acido fosforico delle ceramiche 3Y-TZP? Potenziare la bioattività

- Quali sono i vantaggi del processo di sintesi per stampo per la preparazione del selenuro di zinco (ZnSe)?

- Quali sono i principali vantaggi dell'utilizzo di forni elettrici tra i settori? Aumenta l'efficienza e la precisione nei tuoi processi

- Perché la trasformazione di ZnS in ZnO è fondamentale nel recupero del zinco assistito da microonde? Sblocca rese di estrazione del 92,5%

- Quale ruolo gioca l'elio nella sintesi delle nanoparticelle? Sblocca la precisione tramite condensazione di gas inerte

- Quali sono i vantaggi dei reattori HTL per le alghe? Ottimizzare la conversione della biomassa senza pre-essiccazione

- Perché un forno a essiccazione ad aria calda a temperatura costante è necessario per la lavorazione dei precursori di biomassa? Garantire l'integrità strutturale

- Perché si utilizza un mulino vibrante per la macinazione ultrafine nella preparazione dei campioni di magnesite per i test sul potenziale zeta?