Nella sua essenza, la laminazione sottovuoto è un processo di produzione che utilizza la pressione atmosferica come un potente morsetto per consolidare strati di materiale composito. Posizionando un pezzo impregnato di resina all'interno di un sacchetto sigillato ed evacuando l'aria, il processo rimuove i gas intrappolati e applica una pressione uniforme su tutta la superficie, ottenendo un prodotto finale denso, resistente e leggero.

L'intuizione fondamentale è che la laminazione sottovuoto non consiste nel "succhiare" il pezzo per dargli forma. Consiste nel rimuovere l'aria interna in modo che l'immenso peso dell'atmosfera terrestre—circa 14,7 libbre per pollice quadrato (psi)—possa premere verso il basso e consolidare gli strati compositi.

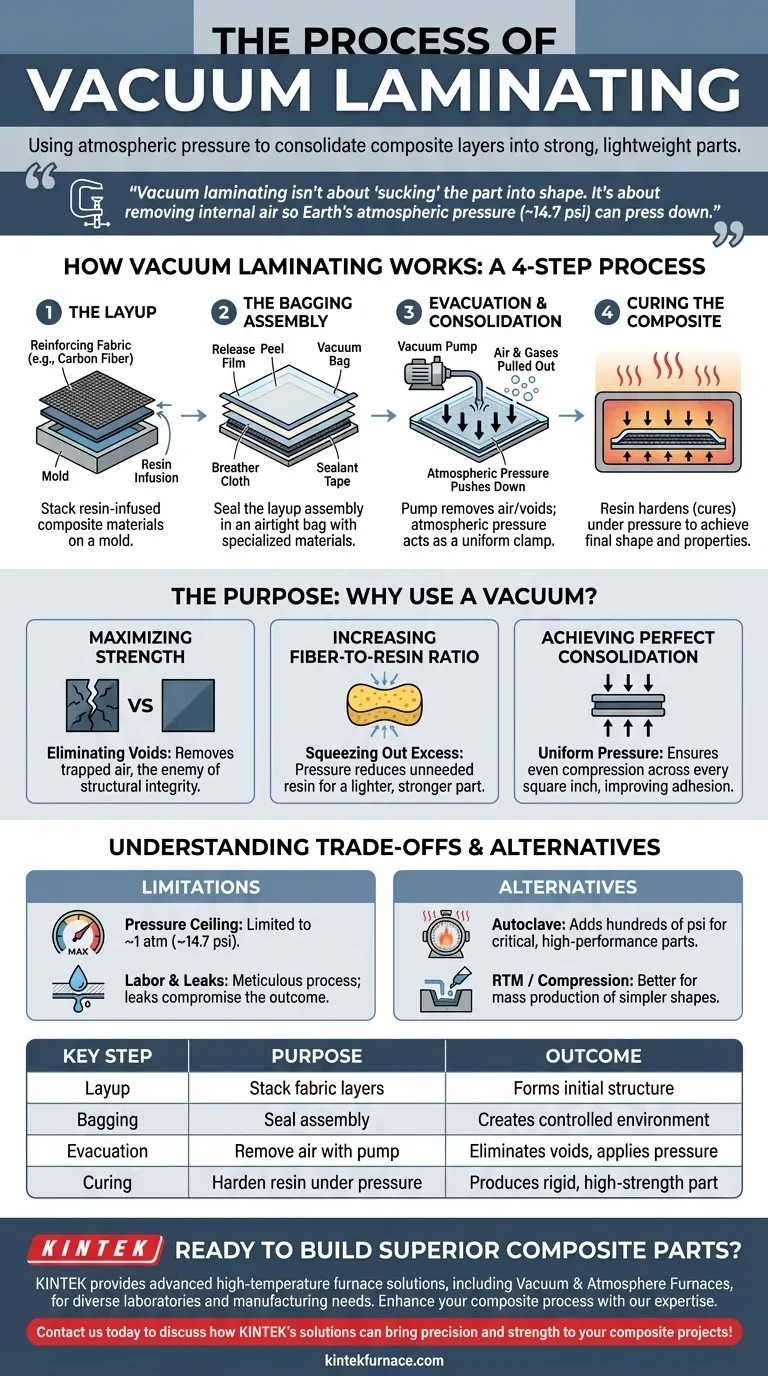

Come Funziona la Laminazione Sottovuoto

Il processo trasforma una pila di tessuti flessibili rivestiti di resina in una struttura rigida e unificata. Si basa su un differenziale di pressione tra l'interno e l'esterno di un sacchetto sigillato.

Passaggio 1: La Stratificazione (Layup)

Il primo passo è creare la stratificazione (layup), che è l'impilamento dei materiali compositi. Questo di solito comporta strati di tessuto di rinforzo (come fibra di carbonio, fibra di vetro o aramide) che sono stati impregnati con una resina liquida (come epossidica o poliestere).

Passaggio 2: L'Assemblaggio del Sacchetto

La stratificazione viene posizionata su uno stampo e coperta con una sequenza di materiali specializzati. Questa "pila sottovuoto" include una pellicola distaccante per evitare che si attacchi, un panno di sbucciatura (peel ply) per una finitura superficiale testurizzata e un tessuto traspirante per creare un percorso chiaro per l'estrazione dell'aria.

Infine, l'intero assemblaggio viene sigillato all'interno di un sacchetto sottovuoto flessibile e a tenuta stagna.

Passaggio 3: Evacuazione e Consolidamento

Una pompa per vuoto viene collegata al sacchetto tramite una porta. Mentre la pompa estrae l'aria, accadono simultaneamente due cose critiche.

In primo luogo, vengono estratti l'aria intrappolata e i gas volatili provenienti dall'interno della resina e tra gli strati compositi. Queste sacche d'aria, note come vuoti, sono una fonte primaria di debolezza in un componente finito.

In secondo luogo, con un vuoto quasi perfetto all'interno del sacchetto, tutta la forza della pressione atmosferica spinge verso il basso dall'esterno. Questa pressione esterna agisce come un morsetto perfettamente uniforme, comprimendo gli strati insieme. Questo è chiamato consolidamento.

Passaggio 4: Polimerizzazione del Composito

Mentre è mantenuta sotto questa pressione di vuoto, la resina subisce una reazione chimica per indurirsi, o polimerizzare (cure). Questo può avvenire a temperatura ambiente per alcuni sistemi di resina o essere accelerato con calore in un forno.

La pressione costante assicura che il pezzo mantenga la sua forma e densità durante tutto il processo di polimerizzazione, spremendo la resina in eccesso e raggiungendo un elevato rapporto fibra-resina, che è fondamentale per le prestazioni.

Lo Scopo: Perché Usare un Vuoto?

L'uso di un vuoto non è arbitrario; risolve le sfide più fondamentali nella creazione di compositi ad alte prestazioni.

Massimizzare la Resistenza Eliminando i Vuoti

I vuoti sono il nemico di un composito resistente. Rimuovendo l'aria intrappolata, la pressione del vuoto riduce drasticamente o elimina questi punti deboli, garantendo l'integrità strutturale del componente.

Aumentare il Rapporto Fibra-Resina

La resina conferisce al composito la sua forma e tiene insieme le fibre, ma le fibre forniscono la vera resistenza e rigidità. La pressione del vuoto spremere la resina in eccesso e non necessaria, rendendo il pezzo finale più leggero e proporzionalmente più resistente.

Ottenere un Consolidamento Perfetto

A differenza di un morsetto meccanico che applica pressione solo in punti specifici, la pressione atmosferica è distribuita perfettamente. Ciò assicura che ogni centimetro quadrato del laminato sia compresso uniformemente, portando a un'adesione superiore tra gli strati e a un componente finale solido e denso.

Comprendere i Compromessi

Sebbene potente, la laminazione sottovuoto non è la soluzione per ogni scenario. È fondamentale comprenderne i limiti.

Il Limite di Pressione

La forza di serraggio massima che si può ottenere è limitata a una pressione atmosferica (~14,7 psi o 1 bar). Per componenti estremamente spessi o critici per le prestazioni, come le strutture aerospaziali primarie, questo potrebbe non essere sufficiente.

In questi casi, un processo simile viene eseguito all'interno di un autoclave—un recipiente pressurizzato e riscaldato che può aggiungere centinaia di psi di pressione esterna oltre al vuoto iniziale.

Manodopera e Prevenzione delle Perdite

La sigillatura sottovuoto è un processo meticoloso e pratico. Ottenere una sigillatura perfetta e a prova di perdite attorno all'intero componente richiede abilità e attenzione. Anche una perdita minuscola può compromettere il vuoto e rovinare il pezzo durante il ciclo di polimerizzazione che dura ore.

Distinzione da Altri Processi Sottovuoto

È importante non confondere la laminazione sottovuoto con altre tecniche di produzione che utilizzano il vuoto. Ad esempio, la sinterizzazione sottovuoto è un processo ad alta temperatura utilizzato per fondere polveri metalliche o ceramiche in un forno a vuoto, che è fondamentalmente diverso dalla laminazione di strati di fibra e resina.

Scegliere l'Opzione Giusta per il Tuo Obiettivo

La scelta del processo giusto dipende interamente dai requisiti del tuo progetto in termini di prestazioni, costo e volume.

- Se il tuo obiettivo principale è produrre prototipi di alta qualità, componenti personalizzati o produzione a basso volume: La laminazione sottovuoto è un metodo eccellente e altamente accessibile per creare componenti resistenti e leggeri senza investire in attrezzature costose.

- Se il tuo obiettivo principale è la massima prestazione per applicazioni aerospaziali o da corsa di fascia alta: La sigillatura sottovuoto è un primo passo necessario, ma è tipicamente combinata con un'autoclave per ottenere la massima densità e il più basso contenuto di vuoti.

- Se il tuo obiettivo principale è la produzione di massa di forme composite più semplici: Processi più automatizzati come lo Stampaggio a Trasferimento di Resina (RTM) o lo stampaggio a compressione sono spesso più convenienti e veloci su larga scala.

Comprendendo i suoi principi e i suoi limiti, puoi sfruttare efficacemente la laminazione sottovuoto per creare componenti compositi superiori.

Tabella Riassuntiva:

| Passaggio Chiave | Scopo | Risultato |

|---|---|---|

| Stratificazione (Layup) | Impilare strati di tessuto impregnato di resina | Forma la struttura iniziale del componente |

| Sigillatura (Bagging) | Sigillare l'assemblaggio in un sacchetto a tenuta stagna | Crea un ambiente controllato per la pressione |

| Evacuazione | Rimuovere l'aria con una pompa per vuoto | Elimina i vuoti e applica una pressione uniforme |

| Polimerizzazione (Curing) | Indurire la resina sotto pressione | Produce un componente composito rigido e ad alta resistenza |

Pronto a Costruire Componenti Compositi Superiori?

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici.

Sia che tu stia prototipando, producendo a basso volume o richiedendo le massime prestazioni per applicazioni aerospaziali o da corsa, la nostra esperienza nella lavorazione termica può migliorare il tuo processo di produzione di compositi.

Contattaci oggi per discutere come le soluzioni KINTEK possono portare precisione e resistenza ai tuoi progetti compositi!

Guida Visiva

Prodotti correlati

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Piastra cieca della flangia a vuoto KF ISO in acciaio inossidabile per sistemi ad alto vuoto

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Soffietti per vuoto ad alte prestazioni per una connessione efficiente e un vuoto stabile nei sistemi

Domande frequenti

- In che modo il controllo personalizzato di calore e pressione avvantaggia la pressatura a caldo? Ottenere una densità e una resistenza superiori del materiale

- Come funziona la pressatura a caldo? Ottenere la massima densità e resistenza per materiali avanzati

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- Cos'è una pressa a vuoto e quali sono i suoi usi principali? Sblocca la lavorazione dei materiali ad alte prestazioni

- In che modo l'automazione migliora il processo di pressatura a caldo? Aumenta la precisione, l'efficienza e la qualità