Al suo centro, la pressatura a caldo è un processo di produzione ad alte prestazioni che applica simultaneamente alta temperatura e pressione a un materiale contenuto in uno stampo. Questa duplice azione consolida, modella e lega il materiale, consentendo la creazione di componenti con densità eccezionalmente elevate e proprietà meccaniche superiori difficili da ottenere con altri metodi.

Il principio fondamentale della pressatura a caldo non è solo quello di modellare un pezzo, ma di utilizzare l'energia termica per rendere il materiale sufficientemente malleabile affinché la pressione elimini i vuoti interni, forzando le particelle a entrare in intimo contatto per creare una struttura densa e monolitica.

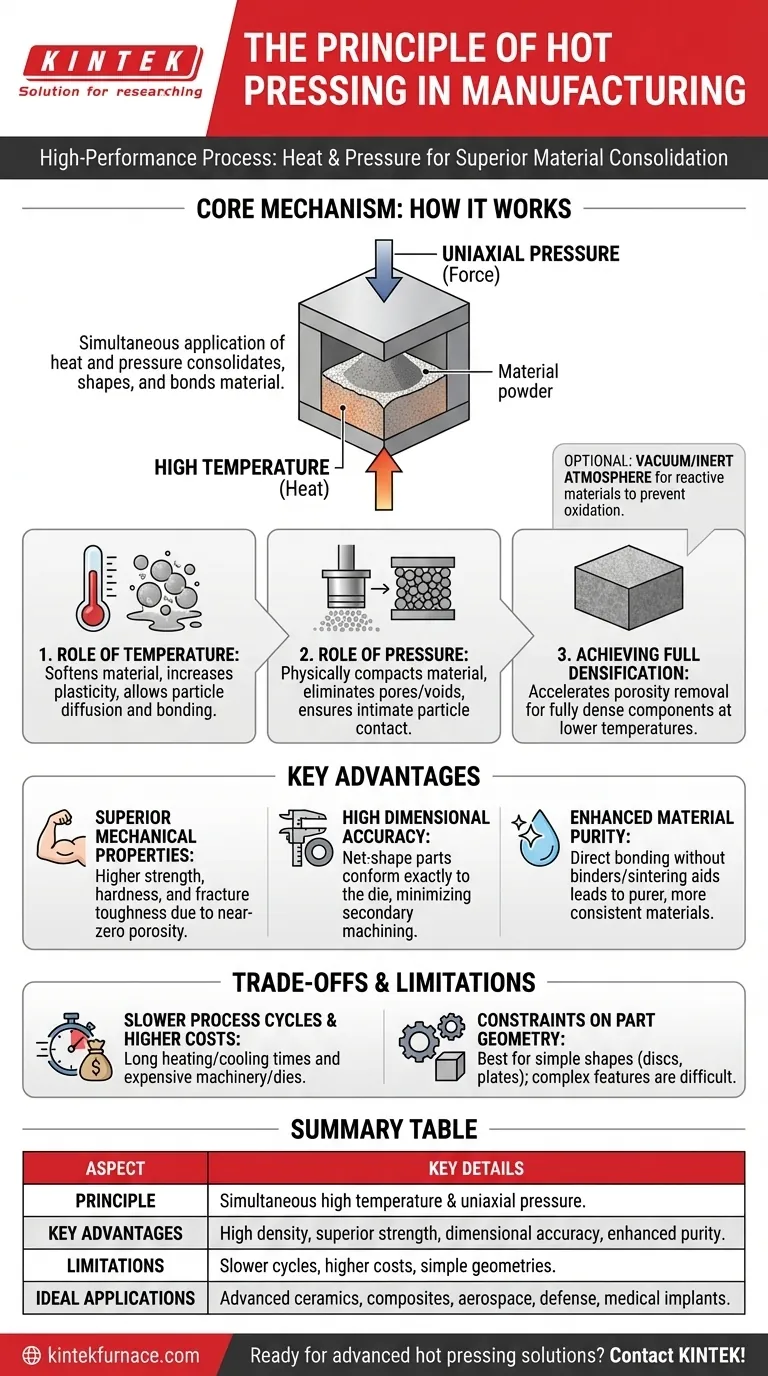

Come Funziona la Pressatura a Caldo: Il Meccanismo Centrale

La pressatura a caldo modifica fondamentalmente la struttura interna di un materiale. Sfrutta la sinergia tra calore e forza per superare i limiti dell'uso della sola pressione o del solo calore.

Il Ruolo della Temperatura

La funzione principale del calore è ammorbidire il materiale, aumentandone la plasticità. All'aumentare della temperatura al di sotto del punto di fusione del materiale, i suoi atomi possono muoversi più liberamente. Questa energia termica rende il materiale significativamente più facile da deformare e consente alle particelle di diffondersi e legarsi tra loro.

Il Ruolo della Pressione

Mentre il calore rende il materiale malleabile, la pressione uniassiale fornisce la forza trainante per il consolidamento. Questa forza compatta fisicamente il materiale, collassando pori e vuoti interni. La pressione assicura che le particelle ammorbidite vengano spinte in un contatto intimo e uniforme, che è il prerequisito per un legame forte.

Ottenere la Densificazione Completa

La combinazione di calore e pressione accelera la densificazione, ovvero il processo di rimozione della porosità da un materiale di partenza. Questa sinergia consente la creazione di un componente completamente denso o quasi completamente denso a temperature e pressioni inferiori rispetto a quanto richiesto da altri processi, minimizzando lo stress termico e l'indesiderata crescita dei grani.

L'Ambiente Sottovuoto Opzionale

Per i materiali reattivi come alcune ceramiche metalliche o avanzate, la pressatura a caldo viene spesso eseguita in un ambiente sottovuoto o a gas inerte. Questo ambiente controllato previene l'ossidazione e la contaminazione ad alte temperature, preservando la purezza chimica e l'integrità strutturale del materiale.

Vantaggi Chiave del Processo di Pressatura a Caldo

Il controllo preciso della temperatura e della pressione conferisce ai componenti pressati a caldo un insieme distinto di vantaggi, rendendolo il metodo preferito per le applicazioni più esigenti.

Proprietà Meccaniche Superiori

Poiché la pressatura a caldo elimina virtualmente la porosità, i pezzi risultanti mostrano una resistenza, durezza e tenacità alla frattura significativamente maggiori. Con meno vuoti interni che fungono da potenziali punti di rottura, il componente è più forte e più affidabile sotto stress.

Elevata Precisione Dimensionale

Il materiale viene consolidato all'interno di uno stampo rigido e ad alta precisione. Questo processo porta a pezzi di dimensione netta o quasi netta che si conformano esattamente alle dimensioni dello stampo. Ciò riduce al minimo o elimina la necessità di costose e lunghe lavorazioni secondarie.

Purezza del Materiale e Legame Migliorati

La pressatura a caldo può creare legami di diffusione diretti allo stato solido tra le particelle del materiale senza la necessità di leganti o ausiliari di sinterizzazione. Questi additivi possono spesso diventare punti deboli nel componente finale, quindi la loro eliminazione si traduce in un materiale più puro con proprietà più coerenti in tutto il pezzo.

Comprendere i Compromessi e i Limiti

Nonostante i suoi vantaggi, la pressatura a caldo non è una soluzione universale. La sua natura specializzata comporta compromessi pratici ed economici che è fondamentale comprendere.

Cicli di Processo Più Lenti

Riscaldare l'utensile e il materiale fino alla temperatura target e poi raffreddarli è un processo intrinsecamente lento. Questi lunghi tempi di ciclo rendono la pressatura a caldo meno adatta per la produzione rapida ad alto volume rispetto a processi come lo stampaggio a iniezione o la tranciatura.

Costi Più Elevati di Attrezzature e Utensili

I macchinari necessari per generare e contenere in sicurezza calore e pressione estremi sono costosi. Inoltre, gli stampi devono essere realizzati con materiali robusti come grafite o compositi ceramici in grado di resistere alle dure condizioni di lavorazione, aumentando il costo complessivo.

Vincoli sulla Geometria del Pezzo

La pressatura a caldo è tipicamente più adatta per produrre pezzi con geometrie relativamente semplici, come dischi, piastre o forme cilindriche. Creare forme tridimensionali complesse con sottosquadri o caratteristiche interne intricate è spesso difficile o impossibile a causa della natura della pressatura uniassiale.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un processo di produzione dipende interamente dall'obiettivo principale del tuo progetto. La pressatura a caldo eccelle dove le prestazioni e la precisione sono imprescindibili.

- Se il tuo obiettivo principale è la massima prestazione del materiale: La pressatura a caldo è la scelta ideale per creare componenti con la massima densità e resistenza possibili, specialmente per ceramiche avanzate, compositi a matrice metallica e parti di metallurgia delle polveri.

- Se il tuo obiettivo principale è la precisione con finitura minima: Questo processo è superiore per la produzione di componenti con tolleranze dimensionali ristrette, rendendolo un punto di riferimento per applicazioni critiche in ambito aerospaziale, difesa e impianti medici.

- Se il tuo obiettivo principale è la produzione ad alto volume e basso costo: Per applicazioni meno esigenti, processi alternativi come la sinterizzazione convenzionale, la fusione o lo stampaggio a iniezione saranno quasi sempre più economici.

Padroneggiando l'interazione tra calore e pressione, la pressatura a caldo trasforma le materie prime in componenti di qualità ed affidabilità eccezionali.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Principio | Applicazione simultanea di alta temperatura e pressione uniassiale in uno stampo per consolidare e modellare i materiali. |

| Vantaggi Chiave | Alta densità, resistenza superiore, precisione dimensionale e purezza del materiale migliorata senza leganti. |

| Limitazioni | Cicli più lenti, costi più elevati e vincoli sulle geometrie complesse dei pezzi. |

| Applicazioni Ideali | Ceramiche avanzate, compositi a matrice metallica, aerospaziale, difesa e impianti medici che richiedono precisione e prestazioni. |

Sei pronto a migliorare la tua produzione con soluzioni avanzate di pressatura a caldo?

In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotanti, sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare con precisione i tuoi requisiti sperimentali unici.

Contattaci oggi stesso per discutere come la nostra esperienza può aiutarti a raggiungere prestazioni e efficienza superiori dei materiali nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quale ruolo svolgono una pressa da laboratorio e un set di matrici in acciaio nella preparazione dei compatti di Mn2AlB2?

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi