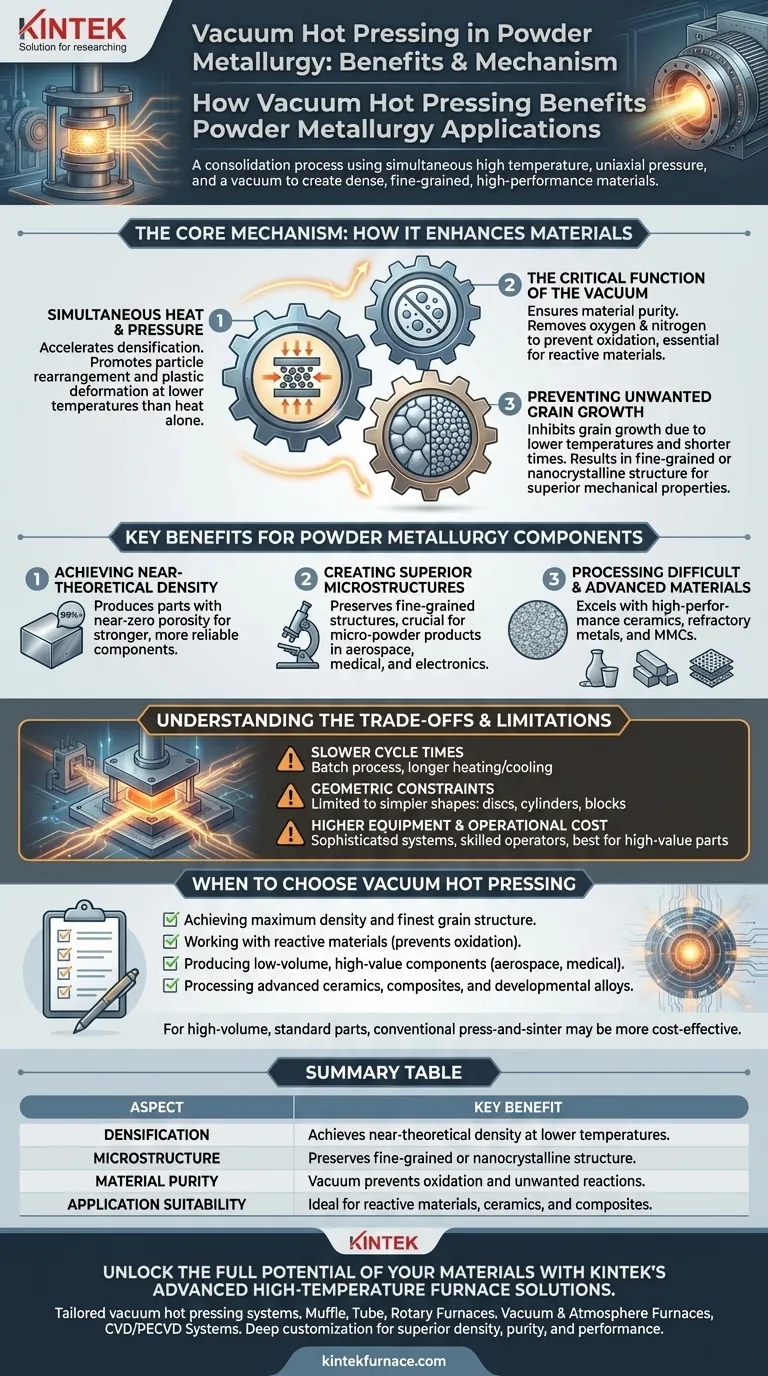

Nella metallurgia delle polveri, la pressatura a caldo sottovuoto è un processo di consolidamento utilizzato per creare materiali eccezionalmente densi e ad alte prestazioni con una microstruttura a grana fine. Lo ottiene applicando contemporaneamente alta temperatura e pressione uniassiale a una polvere all'interno di un vuoto. Questa combinazione consente una densificazione completa a temperature inferiori rispetto alla sinterizzazione convenzionale, il che è fondamentale per prevenire la crescita del grano che può degradare le proprietà meccaniche.

Il vantaggio fondamentale della pressatura a caldo sottovuoto risiede nella sua capacità di raggiungere una densificazione quasi completa a temperature inferiori rispetto ai metodi senza pressione. Ciò preserva la microstruttura a grana fine essenziale per creare materiali con resistenza, durezza e prestazioni superiori, specialmente quando si lavora con polveri avanzate o reattive.

Il Meccanismo Centrale: Come Migliora i Materiali

La pressatura a caldo sottovuoto non è solo un processo di riscaldamento; è una combinazione sinergica di tre elementi distinti: pressione, temperatura e un'atmosfera controllata. Capire come lavorano insieme rivela perché è così efficace.

Il Ruolo del Calore e della Pressione Simultanei

L'applicazione di pressione uniassiale mentre il materiale è caldo accelera drasticamente la densificazione. La pressione promuove il riarrangiamento delle particelle e la deformazione plastica, chiudendo i vuoti tra le particelle di polvere in modo molto più efficace e a temperature più basse rispetto al solo calore.

La Funzione Critica del Vuoto

L'ambiente sottovuoto è essenziale per la purezza del materiale. Rimuovendo i gas atmosferici come ossigeno e azoto, previene reazioni chimiche indesiderate, come l'ossidazione. Questo non è negoziabile quando si lavora con materiali reattivi come metalli refrattari o alcune ceramiche avanzate.

Prevenire la Crescita Indesiderata del Grano

La resistenza di un materiale è spesso inversamente correlata alla sua dimensione del grano. Poiché la pressatura a caldo sottovuoto consente la densificazione a temperature più basse e per tempi più brevi, inibisce la crescita del grano. Ciò si traduce in un prodotto finale con una struttura a grana fine o addirittura nanocristallina, che si traduce direttamente in proprietà meccaniche superiori.

Vantaggi Chiave per i Componenti di Metallurgia delle Polveri

Il meccanismo unico della pressatura a caldo sottovuoto offre vantaggi tangibili nel componente finale, consentendo la produzione di materiali impossibili da creare con altri metodi.

Raggiungere la Densità Quasi Teorica

Il vantaggio principale è la capacità di produrre pezzi con porosità quasi nulla. La pressione applicata espelle efficacemente i vuoti, risultando in un componente completamente denso che è più forte e più affidabile sotto stress.

Creare Microstrutture Superiori

Il processo è incomparabile per la produzione di materiali con una microstruttura stabile e a grana fine. Ciò è particolarmente efficace per i prodotti di micro-polvere, dove la conservazione della dimensione iniziale ridotta delle particelle è fondamentale per le proprietà finali. Questo controllo è essenziale per le applicazioni in aerospaziale, dispositivi medici ed elettronica.

Lavorazione di Materiali Difficili e Avanzati

La pressatura a caldo sottovuoto eccelle nel consolidare materiali difficili da sinterizzare con metodi convenzionali. Ciò include ceramiche industriali ad alte prestazioni, metalli refrattari e compositi a matrice metallica (MMC) che richiedono sia alta densità che una microstruttura pura e controllata.

Comprendere i Compromessi e i Limiti

Sebbene potente, la pressatura a caldo sottovuoto è un processo specializzato con vincoli specifici. Una valutazione obiettiva richiede il riconoscimento dei suoi compromessi rispetto ad altre tecniche di produzione.

Tempi di Ciclo Più Lenti

La pressatura a caldo sottovuoto è intrinsecamente un processo a batch. Il tempo necessario per caricare lo stampo, pompare il vuoto, riscaldare, pressare e raffreddare lo rende più lento rispetto ai metodi continui o alle operazioni di pressatura-sinterizzazione ad alto volume.

Vincoli Geometrici

L'uso di uno stampo e di un punzone uniassiale generalmente limita il processo a forme più semplici, come dischi, cilindri e blocchi rettangolari. Le parti complesse, vicine alla forma finale (near-net-shape), sono spesso più adatte a metodi come lo stampaggio a iniezione di metallo (MIM) o la pressatura isostatica a caldo (HIP).

Costi Operativi e delle Attrezzature Più Elevati

I sistemi di pressatura a caldo sottovuoto sono sofisticati e rappresentano un investimento di capitale significativo. Richiedono operatori qualificati e hanno costi operativi più elevati rispetto ai forni convenzionali, rendendo il processo più adatto a componenti di alto valore in cui le prestazioni giustificano la spesa.

Quando Scegliere la Pressatura a Caldo Sottovuoto

La scelta del metodo di consolidamento dipende interamente dal materiale che si sta utilizzando e dalle prestazioni che si devono ottenere.

- Se il tuo obiettivo principale è ottenere la massima densità e la struttura del grano più fine possibile: La pressatura a caldo sottovuoto è la scelta ideale, specialmente per ceramiche avanzate, compositi e leghe sperimentali.

- Se stai lavorando con materiali reattivi che non possono tollerare l'esposizione all'atmosfera: L'ambiente sottovuoto è non negoziabile per prevenire l'ossidazione e garantire l'integrità del materiale.

- Se il tuo obiettivo è produrre componenti a basso volume e alto valore per applicazioni critiche: Il processo offre un controllo senza pari sulla microstruttura, giustificando i tempi di ciclo più lenti per parti aerospaziali o mediche.

- Se devi produrre grandi volumi di parti metalliche standard con requisiti di prestazione moderati: Un metodo più economico come la pressatura-sinterizzazione convenzionale è la scelta appropriata.

In definitiva, la scelta della pressatura a caldo sottovuoto è una decisione strategica per dare priorità alle proprietà e alle prestazioni finali del materiale rispetto alla velocità di produzione e al costo.

Tabella Riassuntiva:

| Aspetto | Vantaggio Chiave |

|---|---|

| Densificazione | Raggiunge la densità quasi teorica a temperature più basse |

| Microstruttura | Preserva la struttura a grana fine o nanocristallina |

| Purezza del Materiale | Il vuoto previene l'ossidazione e le reazioni indesiderate |

| Idoneità Applicativa | Ideale per materiali reattivi, ceramiche e compositi |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni di forni ad alta temperatura avanzate di KINTEK. Sfruttando un eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di pressatura a caldo sottovuoto personalizzati, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, fornendo densità, purezza e prestazioni superiori per componenti di alto valore. Contattaci oggi per discutere come possiamo migliorare le tue applicazioni di metallurgia delle polveri!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi