L'ambiente sottovuoto agisce come un innesco chimico che altera fondamentalmente il meccanismo di sinterizzazione. All'interno di un forno a pressa calda, il vuoto ad alta temperatura induce la volatilizzazione selettiva degli ioni di zolfo dalla polvere di solfuro di zinco (ZnS). Questo processo lascia zinco metallico residuo, che fonde formando una fase liquida ai bordi dei grani, agendo come un ausilio critico per la sinterizzazione per accelerare la densificazione.

L'ambiente sottovuoto non si limita a rimuovere l'aria; modifica attivamente la stechiometria del materiale per consentire la sinterizzazione in fase liquida. Promuovendo la perdita di zolfo, genera una fase liquida intrinseca di zinco metallico che migliora la bagnabilità delle particelle e il trasporto di massa, risultando in un corpo ceramico ad alta densità.

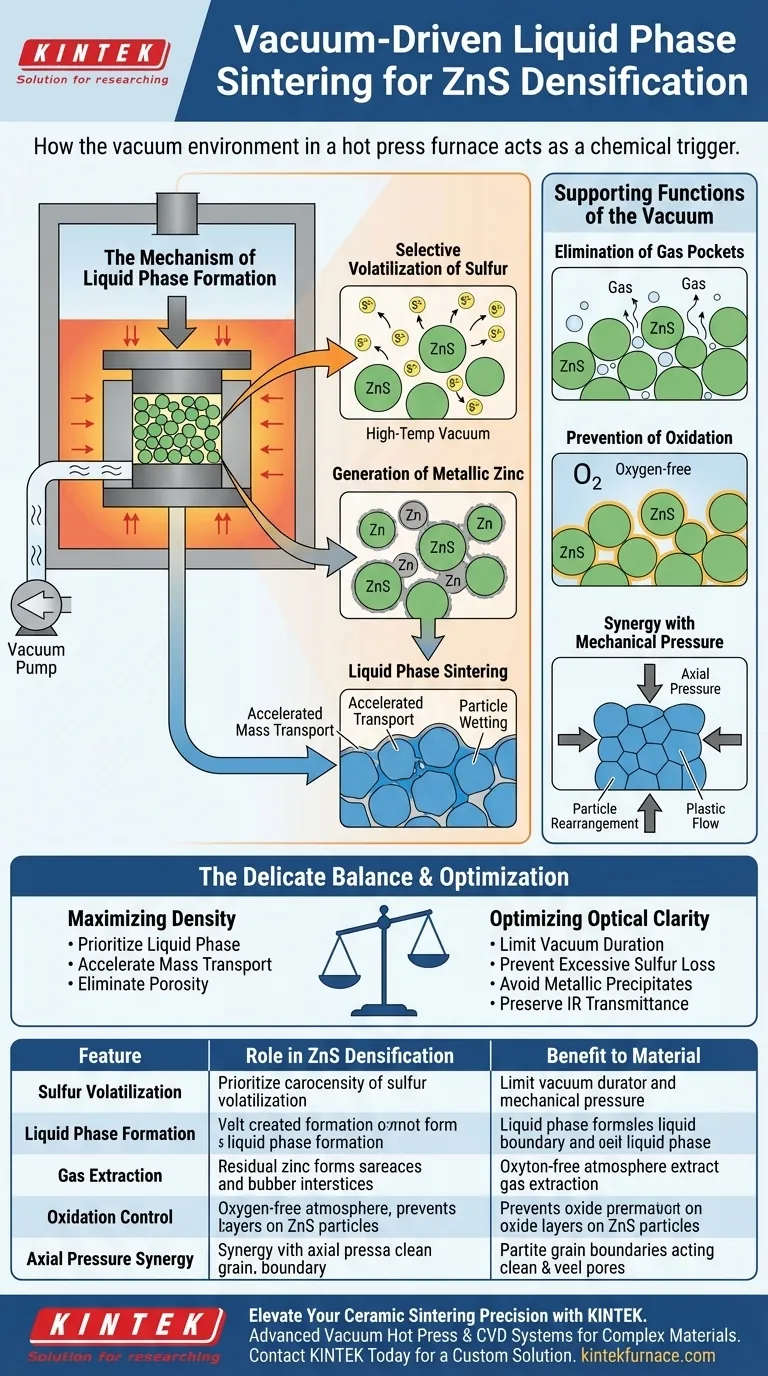

Il Meccanismo di Formazione della Fase Liquida

Volatilizzazione Selettiva dello Zolfo

La funzione principale del vuoto in questo specifico contesto è quella di guidare la chimica necessaria per la sinterizzazione in fase liquida. Alle alte temperature, l'ambiente sottovuoto abbassa la soglia di pressione di vapore, promuovendo la fuga degli ioni di zolfo dal reticolo di ZnS.

Generazione di Zinco Metallico

Mentre lo zolfo volatilizza, interrompe l'equilibrio stechiometrico della polvere ceramica. Questo lascia un eccesso di zinco metallico a livello microscopico.

Sinterizzazione in Fase Liquida

Alle temperature di sinterizzazione tipicamente utilizzate nella pressatura a caldo, questo zinco metallico residuo fonde. Ciò crea una fase liquida ai bordi dei grani che bagna le superfici delle particelle solide di ZnS. Questo liquido agisce come un mezzo di trasporto rapido per il trasporto di massa, consentendo agli atomi di muoversi più liberamente di quanto farebbero allo stato solido, riempiendo efficacemente i pori e densificando il materiale.

Funzioni di Supporto del Vuoto

Eliminazione delle Sacche di Gas

Oltre alla reazione chimica, il vuoto estrae fisicamente i gas adsorbiti e le impurità volatili intrappolate negli interstizi della polvere. Rimuovendo questi gas prima che i pori si chiudano, il vuoto previene la formazione di micropori che altrimenti ridurrebbero la densità.

Prevenzione dell'Ossidazione

Alti livelli di vuoto (ad es. $10^{-3}$ Torr) creano un'atmosfera protettiva che inibisce l'ossidazione della polvere di ZnS. Questo è fondamentale perché gli strati di ossido possono ostacolare la diffusione e degradare le proprietà ottiche della ceramica finale, come la trasmittanza infrarossa.

Sinergia con la Pressione Meccanica

Mentre il vuoto gestisce l'ambiente chimico, l'aspetto della "pressa a caldo" applica una pressione meccanica assiale (ad es. 15–30 MPa). Il vuoto assicura che i bordi dei grani siano puliti e attivi, consentendo alla pressione applicata di forzare efficacemente il riarrangiamento delle particelle e il flusso plastico senza la resistenza di gas intrappolati.

Comprendere i Compromessi

Il Rischio di Non-Stechiometria

Sebbene la perdita di zolfo sia necessaria per creare la fase liquida di zinco, presenta un delicato equilibrio. Se il vuoto induce una volatilizzazione eccessiva, il materiale può diventare troppo non stechiometrico.

Impatto sulle Proprietà Ottiche

Un eccesso di zinco metallico può portare a un inscurimento o "appannamento" nella ceramica finale. Ciò influisce gravemente sulla capacità del materiale di trasmettere luce, in particolare nello spettro infrarosso.

Sensibilità al Controllo del Processo

Affidarsi alla sinterizzazione in fase liquida indotta dal vuoto richiede un controllo preciso della temperatura e dei livelli di vuoto. Lievi deviazioni possono spostare il processo da una densificazione utile a una decomposizione dannosa, rendendo la stabilità del processo una sfida.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la densificazione delle ceramiche di ZnS, devi allineare i tuoi parametri di processo con le tue metriche di prestazione specifiche.

- Se il tuo obiettivo principale è la massima densità: Dai priorità al meccanismo di sinterizzazione in fase liquida indotta dal vuoto per accelerare il trasporto di massa ed eliminare la porosità attraverso la bagnabilità dello zinco metallico.

- Se il tuo obiettivo principale è la chiarezza ottica (Trasmittanza Infrarossa): Limita attentamente la durata e l'intensità dell'esposizione al vuoto per prevenire un'eccessiva perdita di zolfo e la formazione di precipitati metallici opachi.

Il successo dipende dall'utilizzo del vuoto non solo come ambiente pulito, ma come reagente chimico preciso che attiva il processo di sinterizzazione.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Densificazione di ZnS | Beneficio per il Materiale |

|---|---|---|

| Volatilizzazione dello Zolfo | Innesca squilibrio stechiometrico | Crea fase di zinco metallico |

| Formazione di Fase Liquida | Bagnal i bordi dei grani | Accelera il trasporto di massa |

| Estrazione di Gas | Rimuove gas adsorbiti | Previene micropori intrappolati |

| Controllo dell'Ossidazione | Inibisce la formazione di strati di ossido | Preserva la trasmittanza IR |

| Sinergia Pressione Assiale | Facilita il riarrangiamento delle particelle | Raggiunge la massima densità |

Eleva la Precisione della Tua Sinterizzazione Ceramica con KINTEK

Ottenere il perfetto equilibrio tra stechiometria e densità richiede una lavorazione termica avanzata. KINTEK fornisce sistemi Vacuum Hot Press e sistemi CVD di classe mondiale, specificamente progettati per fornire il controllo atmosferico preciso e la pressione meccanica necessari per materiali complessi come il solfuro di zinco.

Supportati da ricerca e sviluppo e produzione esperti, i nostri forni ad alta temperatura da laboratorio personalizzabili, inclusi sistemi a muffola, a tubo, rotativi e sottovuoto, garantiscono che la tua ricerca e produzione soddisfino i più elevati standard di chiarezza ottica e integrità strutturale.

Pronto a ottimizzare il tuo processo di densificazione? Contatta KINTEK oggi stesso per una soluzione personalizzata.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché il controllo preciso della temperatura è fondamentale nella sinterizzazione SiC/Al? Prevenire fasi fragili e migliorare la resistenza

- Quale ruolo svolge un forno di sinterizzazione a pressa calda sotto vuoto nella lavorazione di Ti/Al2O3? Raggiungere il 99% di densità

- Quale ruolo gioca la pressione meccanica nella diffusione a pressa calda? Saldatura di compositi microlaminati Master

- Come una fornace di pressatura a caldo sotto vuoto (VHP) facilita la preparazione di Mg3Sb2 altamente denso? Densificazione Esperta

- Che ruolo svolgono le presse a vuoto nella formatura e nella laminazione delle materie plastiche? Guida essenziale per la fabbricazione di precisione

- In che modo una pressa a caldo sottovuoto migliora le proprietà dei materiali? Ottenere resistenza e purezza superiori

- Quali sono i vantaggi del SPS rispetto alla pressatura a caldo per le leghe ad alta entropia? Raggiungere densità e microstruttura superiori

- Quali materiali alternativi per stampi vengono utilizzati nella sinterizzazione per plasma di scintilla (SPS)? Evitare efficacemente la contaminazione da carbonio