Al suo interno, un forno di sinterizzazione a pressa a caldo sottovuoto è un sistema specializzato che applica simultaneamente tre forze critiche a un materiale: un alto vuoto, calore intenso e pressione meccanica diretta. Lo fa per compattare e fondere materiali in polvere in una massa solida e densa a temperature inferiori al loro punto di fusione, prevenendo la contaminazione e l'ossidazione che si verificherebbero all'aria aperta.

Lo scopo fondamentale di una pressa a caldo sottovuoto non è solo riscaldare un materiale, ma forzare fisicamente le sue particelle insieme in un ambiente incontaminato e privo di gas. Questa combinazione unica consente la creazione di materiali ad altissima densità e ad alte prestazioni che non possono essere prodotti solo con il riscaldamento o la pressatura.

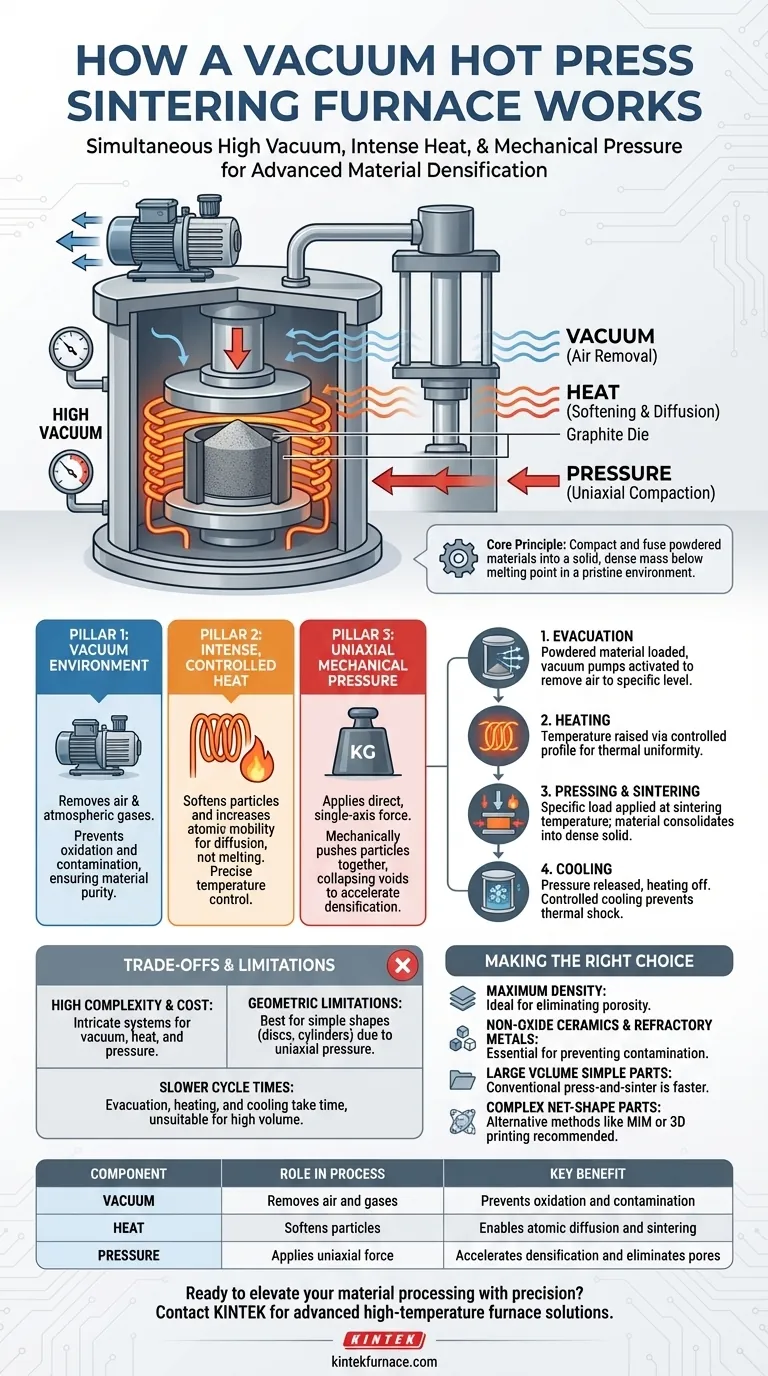

I Tre Pilastri della Sinterizzazione a Pressa a Caldo

Per comprendere il principio di funzionamento, è meglio suddividerlo nelle sue tre componenti principali: il vuoto, il calore e la pressione. Ogni elemento svolge un ruolo distinto e critico nel risultato finale.

Pilastro 1: L'Ambiente di Vuoto

Un potente sistema di vuoto rimuove prima l'aria e altri gas atmosferici dalla camera del forno. Questo non è un passaggio opzionale; è fondamentale per il processo.

L'obiettivo principale del vuoto è prevenire l'ossidazione e la contaminazione. Ad alte temperature, la maggior parte dei materiali reagirebbe istantaneamente con l'ossigeno, formando composti chimici indesiderati e compromettendo l'integrità del prodotto finale.

Creando un vuoto, il forno assicura che il materiale rimanga nella sua forma più pura possibile durante l'intero ciclo di riscaldamento e pressatura.

Pilastro 2: Calore Intenso e Controllato

Una volta stabilito il vuoto, gli elementi riscaldanti—spesso utilizzando metodi come il riscaldamento a induzione a media frequenza—aumentano la temperatura all'interno della camera.

Questo calore non è destinato a fondere il materiale. Piuttosto, serve a ammorbidire le particelle e aumentare la mobilità atomica. Questo ammorbidimento rende il materiale malleabile e incoraggia gli atomi a diffondersi attraverso i confini delle particelle adiacenti, un meccanismo chiave della sinterizzazione.

Un controllo preciso della temperatura è essenziale per raggiungere la temperatura di sinterizzazione ottimale senza superare l'intervallo di fusione del materiale.

Pilastro 3: Pressione Meccanica Uniaxiale

Questa è la componente "pressa a caldo" che distingue questo forno da un forno di sinterizzazione sottovuoto standard. Quando il materiale raggiunge la temperatura target, una pressa idraulica o meccanica applica una pressione uniaxial (a singolo asse) diretta.

Questa forza fisica accelera drasticamente il processo di densificazione. Spinge meccanicamente le particelle ammorbidite l'una contro l'altra, collassando i vuoti e i pori tra di esse. Questo è molto più efficace che fare affidamento sulla sola diffusione indotta dal calore.

Il Processo Operativo Passo Dopo Passo

La sinergia di vuoto, calore e pressione è gestita in una sequenza precisa di quattro fasi per garantire risultati coerenti e di alta qualità.

Fase 1: Evacuazione

Il materiale, tipicamente in forma di polvere all'interno di uno stampo in grafite, viene posizionato all'interno del forno. Le pompe del vuoto vengono attivate per rimuovere l'aria dalla camera fino al raggiungimento di uno specifico livello di vuoto.

Fase 2: Riscaldamento

Il sistema di riscaldamento viene attivato, aumentando la temperatura del materiale secondo un profilo pre-programmato. La velocità di riscaldamento è attentamente controllata per garantire l'uniformità termica.

Fase 3: Pressatura e Sinterizzazione

Alla temperatura di sinterizzazione designata, la pressa viene attivata, applicando un carico specifico sul materiale. La combinazione di alta temperatura e pressione viene mantenuta per una durata prestabilita, durante la quale il materiale si consolida in un solido denso.

Fase 4: Raffreddamento

Una volta completata la fase di sinterizzazione, la pressione viene rilasciata e il sistema di riscaldamento viene spento. Il forno si raffredda in modo controllato, spesso assistito da un sistema di raffreddamento nelle pareti del forno, per prevenire shock termico e fessurazioni nel pezzo appena formato.

Comprendere i Compromessi e i Limiti

Sebbene potente, il processo di pressatura a caldo sottovuoto non è universalmente applicabile. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

Complessità Elevata delle Apparecchiature e Costo

Questi forni combinano tre sistemi complessi—alto vuoto, alta temperatura e alta pressione—rendendoli significativamente più costosi e intricati da far funzionare e manutenere rispetto ad altri tipi di forni.

Limiti Geometrici

Poiché la pressione viene applicata lungo un singolo asse (uniaxiale), il processo è più adatto alla produzione di forme semplici come dischi, cilindri e blocchi rettangolari. La creazione di geometrie tridimensionali complesse non è fattibile.

Tempi di Ciclo Più Lenti

Il processo è intrinsecamente lento. Ottenere un vuoto profondo, aumentare la temperatura, mantenere il ciclo di pressatura e il raffreddamento controllato contribuiscono a lunghi tempi di ciclo, rendendolo inadatto alla produzione ad alto volume.

Fare la Scelta Giusta per la Tua Applicazione

Usa questa guida per determinare se una pressa a caldo sottovuoto è lo strumento giusto per il tuo obiettivo specifico di lavorazione dei materiali.

- Se la tua priorità principale è ottenere la massima densità possibile: Questa è la tecnologia ideale, poiché la pressione meccanica elimina attivamente la porosità meglio dei metodi basati solo sul calore.

- Se la tua priorità principale è lavorare ceramiche non ossidate o metalli refrattari: L'ambiente di vuoto è imprescindibile per prevenire la contaminazione, e la pressa aiuta a densificare questi materiali difficili.

- Se la tua priorità principale è produrre grandi volumi di pezzi metallici semplici: Un'operazione convenzionale di pressatura e sinterizzazione in un forno a nastro è probabilmente una soluzione più economica e veloce.

- Se la tua priorità principale è creare pezzi complessi in forma finale (net-shape): Dovresti indagare su metodi alternativi come lo stampaggio a iniezione di metalli (MIM) o la produzione additiva (stampa 3D).

Comprendendo come queste forze lavorano insieme, puoi prendere una decisione informata se questo processo avanzato sia la soluzione giusta per la tua sfida sui materiali.

Tabella Riassuntiva:

| Componente | Ruolo nel Processo | Beneficio Chiave |

|---|---|---|

| Vuoto | Rimuove aria e gas | Previene ossidazione e contaminazione |

| Calore | Ammorbidisce le particelle tramite riscaldamento controllato | Consente la diffusione atomica e la sinterizzazione |

| Pressione | Applica forza meccanica uniaxiale | Accelera la densificazione ed elimina i pori |

Pronto a elevare la tua lavorazione dei materiali con precisione? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, personalizzate in base alle tue esigenze. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Sia che tu stia lavorando con ceramiche non ossidate, metalli refrattari o altri materiali avanzati, possiamo aiutarti a raggiungere densità e prestazioni superiori. Contattaci oggi stesso per discutere come i nostri forni di sinterizzazione a pressa a caldo sottovuoto possono trasformare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori