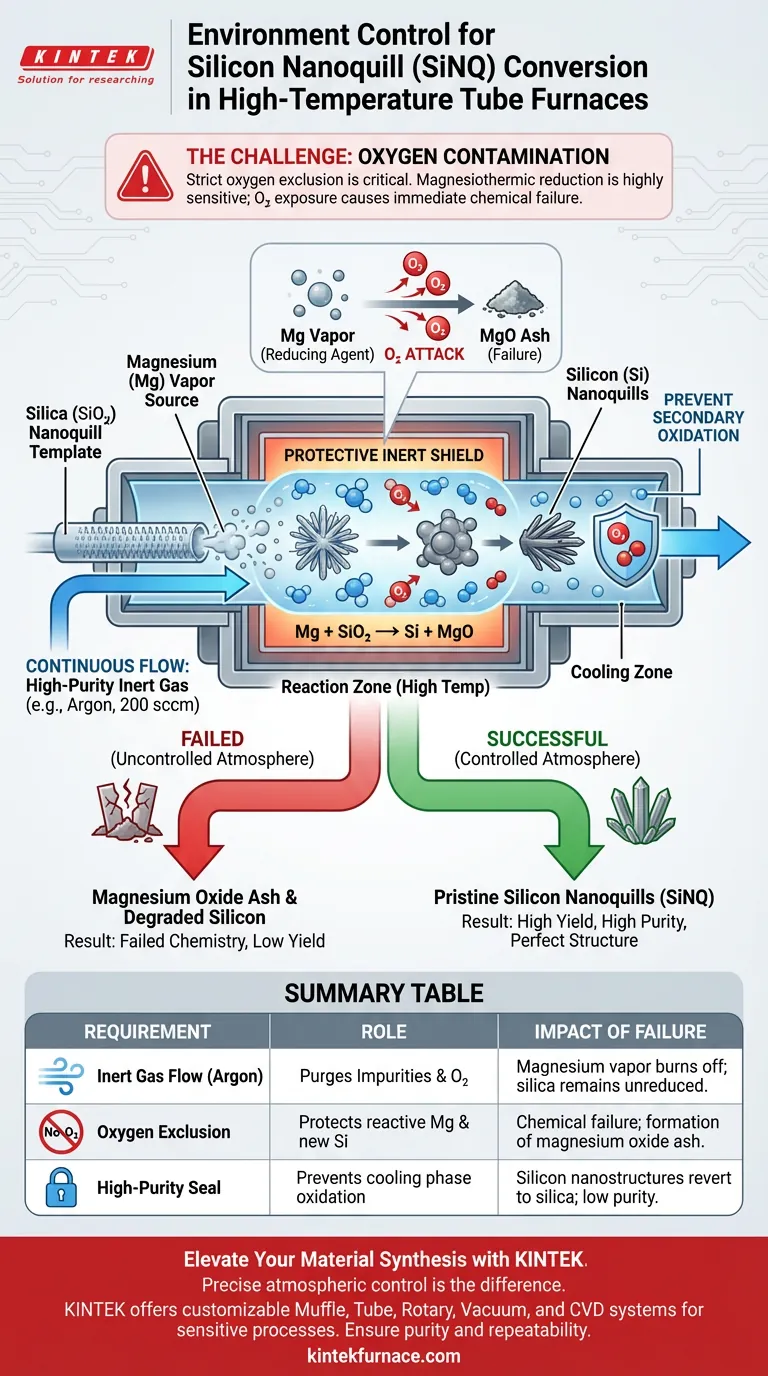

Un rigoroso controllo dell'ambiente è l'unico modo per prevenire fallimenti chimici durante la conversione. Per convertire le nano-penne di silice in nano-penne di silicio (SiNQ), il sistema si basa su una reazione di riduzione magnesiotermica altamente sensibile all'ossigeno. Un forno tubolare ad alta temperatura è essenziale perché mantiene un flusso continuo di gas inerte di elevata purezza, come l'argon, per proteggere sia il vapore di magnesio reattivo che il silicio appena formato dall'ossidazione istantanea.

Il successo della reazione di riduzione dipende interamente dall'esclusione dell'ossigeno. Senza un'atmosfera inerte rigorosamente controllata, l'agente riducente magnesio si brucia efficacemente prima di poter convertire la silice, e qualsiasi silicio risultante si degrada immediatamente.

La Meccanica della Riduzione Magnesiotermica

Il Ruolo del Vapore di Magnesio

Il processo di conversione utilizza il vapore di magnesio come agente riducente primario.

Per trasformare il modello di silice ($SiO_2$) in silicio, il magnesio deve interagire fisicamente con la silice ad alte temperature.

La Vulnerabilità dell'Agente Riducente

Il vapore di magnesio è altamente suscettibile all'ossidazione alle temperature elevate richieste per questa reazione.

Se l'ambiente non è controllato, il magnesio reagisce con l'ossigeno atmosferico anziché con la silice.

Ciò esaurisce l'agente riducente, producendo cenere di ossido di magnesio anziché le nanostrutture di silicio desiderate.

Proteggere il Prodotto Finale

Prevenire l'Ossidazione Secondaria

Il pericolo non finisce una volta formato il silicio.

Le nanostrutture di silicio appena create sono chimicamente attive e soggette a ossidazione secondaria.

Se esposte all'ossigeno mentre sono ancora calde, le nano-penne di silicio torneranno a essere silice o formeranno ossidi impuri, rovinando lo sforzo di conversione.

Garantire la Purezza del Materiale

La purezza del prodotto SiNQ finale è direttamente collegata alla qualità dell'atmosfera nel forno.

Utilizzando un forno tubolare per mantenere un'atmosfera inerte di elevata purezza, si garantisce che la struttura cristallina rimanga non compromessa da contaminanti.

Criticità Operative e Insidie

La Necessità di un Flusso Continuo

Un ambiente inerte statico è spesso insufficiente per questa specifica reazione.

Il requisito primario è un flusso continuo di gas inerte, come 200 sccm di argon.

Questo flusso dinamico elimina attivamente eventuali impurità che potrebbero fuoriuscire durante il processo di riscaldamento, mantenendo una zona di reazione incontaminata.

Precisione Termica vs. Controllo Atmosferico

Sebbene i forni tubolari siano apprezzati per la stabilità termica — come il mantenimento di temperature di ricottura precise per ottimizzare la cristallinità — la sola temperatura non può guidare questa conversione.

Gli operatori commettono spesso l'errore di concentrarsi sul profilo termico trascurando l'integrità della tenuta del gas.

Senza lo scudo di gas inerte, anche il profilo termico più preciso risulterà in una chimica fallita.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire una conversione di successo della silice in nano-penne di silicio, applica i seguenti principi:

- Se il tuo obiettivo principale è la Resa di Reazione: Dai priorità a un flusso robusto e continuo di argon (ad es. 200 sccm) per garantire che il vapore di magnesio venga consumato dalla silice, non dall'ossigeno di fondo.

- Se il tuo obiettivo principale è la Purezza del Prodotto: Assicurati che le tenute del forno tubolare siano impeccabili per prevenire l'ossidazione secondaria delle nanostrutture di silicio durante la fase di raffreddamento.

Controlla l'atmosfera e controllerai la chimica; trascurala e la riduzione fallirà.

Tabella Riassuntiva:

| Requisito | Ruolo nella Conversione SiNQ | Impatto del Fallimento |

|---|---|---|

| Flusso di Gas Inerte | Argon (200 sccm) elimina le impurità e previene l'ingresso di O2. | Il vapore di magnesio si brucia; la silice rimane non ridotta. |

| Esclusione dell'Ossigeno | Protegge il vapore di magnesio reattivo e le nuove superfici di silicio. | Fallimento chimico; formazione di cenere di ossido di magnesio. |

| Tenuta di Elevata Purezza | Previene l'ossidazione secondaria durante la fase di raffreddamento. | Le nanostrutture di silicio tornano a essere silice; bassa purezza. |

| Precisione Termica | Ottimizza la cristallinità attraverso un ricottura controllata. | Struttura del materiale scadente e nanostrutture incoerenti. |

Migliora la Tua Sintesi di Materiali con KINTEK

Un preciso controllo atmosferico fa la differenza tra successo e fallimento chimico. KINTEK fornisce forni tubolari ad alte prestazioni progettati specificamente per processi sensibili come la riduzione magnesiotermica. Supportati da R&D e produzione esperti, offriamo sistemi Muffle, Tubolari, Rotanti, Sottovuoto e CVD, tutti completamente personalizzabili per le esigenze uniche di alta temperatura del tuo laboratorio.

Non lasciare che la contaminazione da ossigeno comprometta le rese delle tue nano-penne di silicio. Assicura la purezza del materiale e la ripetibilità del processo con le nostre soluzioni termiche leader del settore.

Contatta i nostri esperti oggi stesso per trovare la tua soluzione di forno personalizzata

Guida Visiva

Riferimenti

- Nancy Chen, Srikanth Pilla. Bioderived silicon nano-quills: synthesis, structure and performance in lithium-ion battery anodes. DOI: 10.1039/d4gc00498a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché il controllo della temperatura ad alta precisione in un forno tubolare è fondamentale per i catalizzatori al renio? Garantire la calcinazione ottimale dell'allumina

- Qual è il ruolo di un forno a tubo o a rotativa nella tostatura per riduzione con idrogeno? Ottimizzare l'efficienza del recupero del litio.

- Qual è il vantaggio di un forno a tubi a tre zone?Riscaldamento di precisione per processi termici complessi

- Come funge da apparecchiatura principale per il consolidamento delle leghe Ti-xCr-2Ge un forno a tubo sotto vuoto?

- Quali sono i vantaggi dei forni tubolari di decomposizione? Ottenere un controllo preciso e un'elevata efficienza nei processi termici

- Perché è necessaria una fornace tubolare programmabile ad alta precisione per i compositi TiO2@C drogati con N? Soluzioni Termiche Esperte

- Come contribuisce un forno di sinterizzazione a tubi ad alta precisione alla formazione della struttura cristallina di Li3-3xScxSb?

- Come viene utilizzato un forno tubolare da laboratorio nel processo di riduzione dello shock termico per produrre RGO?