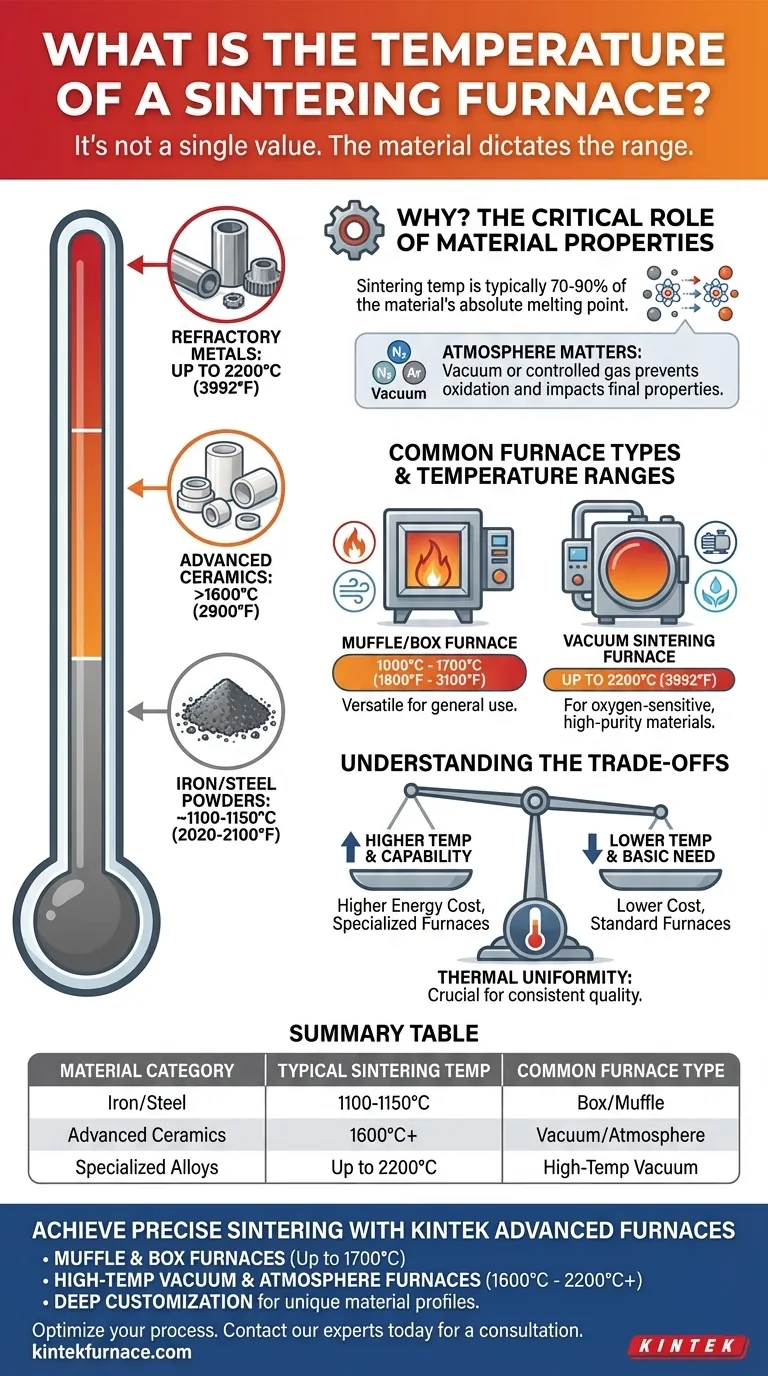

La temperatura di un forno di sinterizzazione non è un valore unico, ma un intervallo specifico determinato dal materiale lavorato. Per la metallurgia delle polveri comune che coinvolge il ferro, la temperatura è tipicamente intorno a 1100-1150°C (2020-2100°F). Tuttavia, per le ceramiche avanzate o i metalli refrattari, le temperature possono essere molto più elevate, spesso superando i 1600°C (2900°F) in forni sottovuoto o ad atmosfera controllata specializzati.

Il punto centrale è che la temperatura di sinterizzazione è dettata interamente dalle proprietà del materiale e dalla densità finale desiderata. Il forno è semplicemente lo strumento scelto per raggiungere e controllare con precisione la temperatura richiesta, sia che si tratti di acciaio, ceramica o leghe esotiche.

Perché la temperatura non è un numero unico

La domanda "Qual è la temperatura di un forno di sinterizzazione?" è come chiedere "Quanto velocemente va un veicolo?". La risposta dipende interamente dal tipo di veicolo e dal suo scopo. Lo stesso principio si applica qui, dove il materiale detta i requisiti termici.

Il ruolo critico delle proprietà dei materiali

La sinterizzazione funziona riscaldando una polvere compattata a una temperatura sufficientemente alta da indurre gli atomi a diffondersi attraverso i bordi delle particelle, fondendole insieme.

Questa temperatura è tipicamente il 70% al 90% del punto di fusione assoluto del materiale. Un materiale a punto di fusione più basso come l'alluminio sinterizzerà a una temperatura molto più bassa rispetto a un metallo refrattario come il tungsteno.

Ad esempio, la sinterizzazione di polveri a base di ferro a circa 1120°C è efficace perché è ben al di sotto del punto di fusione del ferro (~1538°C) ma abbastanza alta da attivare la diffusione atomica e legare le particelle.

L'influenza del processo di sinterizzazione

L'atmosfera all'interno del forno è importante quanto la temperatura. La sinterizzazione sottovuoto o la sinterizzazione in un'atmosfera gassosa controllata (come azoto o argon) previene l'ossidazione ed è essenziale per materiali reattivi o applicazioni ad alta purezza.

Questo ambiente può talvolta consentire profili di temperatura diversi rispetto alla sinterizzazione all'aria aperta, influenzando le proprietà finali del componente.

Tipi comuni di forni e i loro intervalli di temperatura

Esistono diversi design di forni per soddisfare i diversi requisiti di temperatura e atmosfera dei vari materiali.

Forni a muffola e a scatola

Questi sono spesso utilizzati per il trattamento termico generale e la sinterizzazione. Forniscono un buon controllo della temperatura in un intervallo tipico di 1000°C a 1700°C (1800°F a 3100°F).

Il loro vantaggio principale è la versatilità per la lavorazione di un'ampia gamma di materiali in atmosfera d'aria.

Forni per sinterizzazione sottovuoto

Progettati per materiali sensibili all'ossigeno e applicazioni ad alte prestazioni, i forni sottovuoto creano un ambiente pulito per prevenire la contaminazione.

Possono raggiungere temperature molto elevate, con molti sistemi operativi fino a 1600°C (2912°F) e alcune unità specializzate che raggiungono 2200°C (3992°F) o più.

Comprendere i compromessi

La scelta di una temperatura di sinterizzazione e di un forno comporta un bilanciamento tra prestazioni, costi e scienza dei materiali. È una decisione con chiari compromessi ingegneristici.

Temperatura rispetto al costo energetico

Raggiungere e mantenere temperature più elevate richiede esponenzialmente più energia. Ciò si traduce direttamente in costi operativi più elevati.

Far funzionare un forno a 1600°C è significativamente più costoso che farlo funzionare a 1100°C. Pertanto, utilizzare la temperatura efficace più bassa per il tuo materiale è fondamentale per l'efficienza del processo.

Capacità del forno rispetto alle esigenze del materiale

Non esiste un forno "taglia unica". Un forno a scatola standard è perfettamente adeguato per molti componenti in acciaio, ma è completamente inadatto per la sinterizzazione del carburo di tungsteno, che richiede temperature molto più elevate e un'atmosfera controllata.

Specificare eccessivamente un forno (ad esempio, acquistare un forno sottovuoto da 2200°C per sinterizzare il bronzo) comporta spese di capitale e complessità operativa non necessarie.

L'importanza dell'uniformità e del controllo

Raggiungere una temperatura di picco non è sufficiente. La chiave per la qualità è l'uniformità termica: garantire che ogni parte del componente raggiunga e mantenga esattamente la stessa temperatura.

I forni con elementi riscaldanti e isolamento avanzati sono progettati per questo controllo preciso. Una mancanza di uniformità può portare a densità incoerente, deformazione o guasti dei pezzi.

Fare la scelta giusta per il tuo obiettivo

Per determinare la temperatura corretta, devi prima definire il tuo materiale e il tuo obiettivo.

- Se la tua attenzione principale è la metallurgia delle polveri standard (come parti in ferro o acciaio): La tua temperatura target sarà probabilmente nell'intervallo 1100-1150°C (2020-2100°F).

- Se la tua attenzione principale sono le ceramiche avanzate o i metalli refrattari: Avrai bisogno di un forno sottovuoto o ad atmosfera controllata ad alta temperatura in grado di raggiungere 1600°C o più.

- Se la tua attenzione principale è l'efficienza del processo e il controllo qualità: Dai priorità a un forno noto per la sua uniformità di temperatura e il controllo preciso, non solo per la sua valutazione di temperatura massima.

In definitiva, la giusta temperatura di sinterizzazione è quella che raggiunge le proprietà del materiale desiderate con precisione ed efficienza.

Tabella riassuntiva:

| Categoria Materiale | Intervallo di Temperatura di Sinterizzazione Tipico | Tipo di Forno Comune |

|---|---|---|

| Polveri di Ferro/Acciaio | 1100°C - 1150°C (2020°F - 2100°F) | Forno a scatola / a muffola |

| Ceramiche Avanzate / Metalli Refrattari | 1600°C+ (2900°F+) | Forno sottovuoto / ad atmosfera controllata |

| Leghe Specializzate | Fino a 2200°C (3992°F) | Forno sottovuoto ad alta temperatura |

Ottieni una Sinterizzazione Precisa per il tuo Materiale Specifico

Trovare la temperatura esatta e l'ambiente del forno è fondamentale per ottenere la densità e le proprietà desiderate nei componenti sinterizzati. Non accontentarti di una soluzione universale.

I forni ad alta temperatura avanzati di KINTEK sono progettati per questa precisione. Sia che tu stia lavorando con la metallurgia delle polveri standard o con ceramiche avanzate, le nostre soluzioni offrono l'esatto controllo termico e l'uniformità di cui hai bisogno.

- Forni a muffola e a scatola per una lavorazione robusta fino a 1700°C.

- Forni sottovuoto e ad atmosfera ad alta temperatura per materiali sensibili che richiedono 1600°C a 2200°C+ in un ambiente puro.

- Personalizzazione approfondita per soddisfare il tuo profilo materiale unico e i requisiti di processo, sfruttando la nostra R&S e produzione interna.

Lascia che ti aiutiamo a ottimizzare il tuo processo di sinterizzazione. Contatta i nostri esperti oggi stesso per una consulenza su misura per il tuo materiale e i tuoi obiettivi.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Come funziona un forno a tubo? Padroneggiare il controllo preciso del calore e dell'atmosfera

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come funzionano i forni a tubo? Ottieni una lavorazione termica precisa per i tuoi materiali

- Quali sono le applicazioni di un forno a tubo? Padroneggia la lavorazione termica di precisione per materiali avanzati

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione