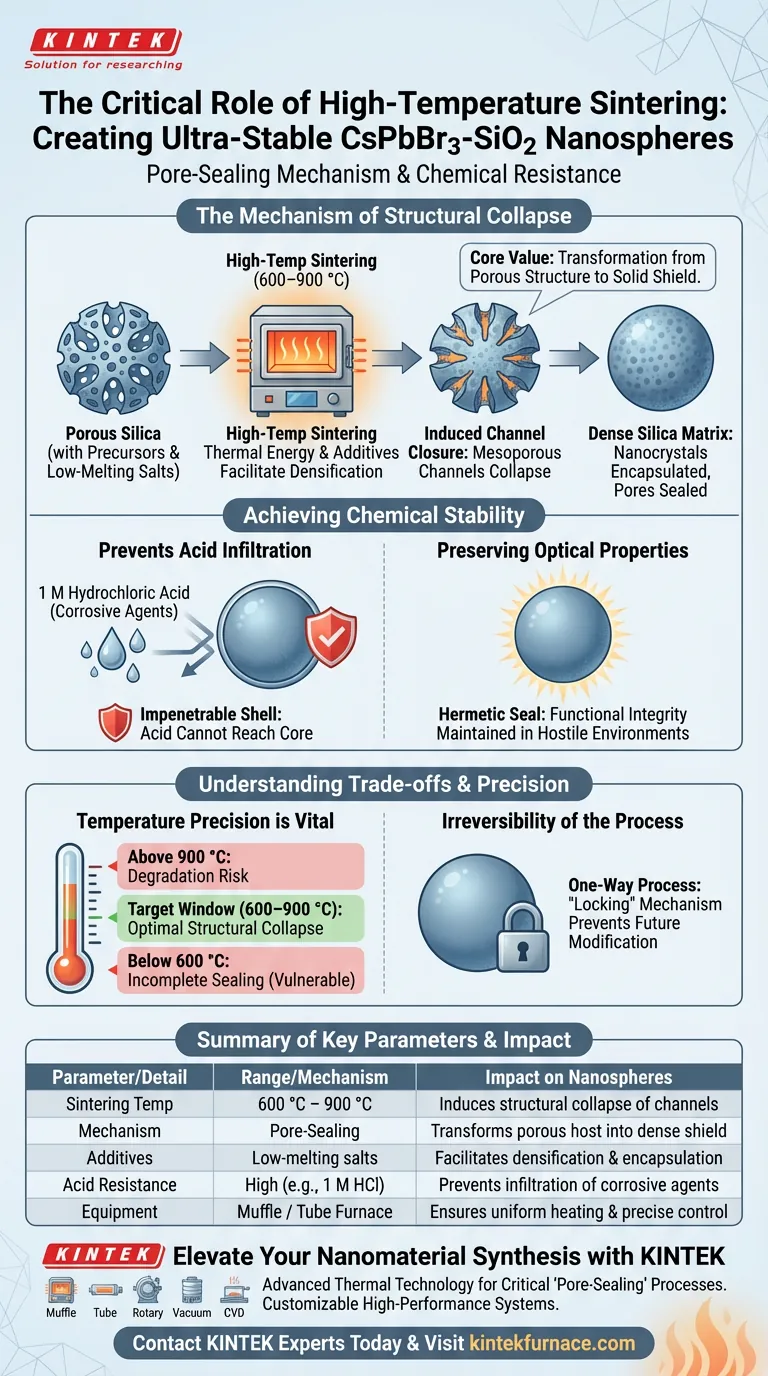

La sinterizzazione ad alta temperatura agisce come un meccanismo di sigillatura critico che altera fisicamente il guscio protettivo di silice. Sottoponendo il materiale a temperature comprese tra 600 °C e 900 °C in un forno a muffola o a tubo, il processo induce il collasso controllato dei canali mesoporosi, bloccando efficacemente i nanocristalli di perovskite all'interno di una matrice densa e impenetrabile.

Il valore fondamentale di questo trattamento termico è la trasformazione del materiale ospite da una struttura porosa a uno scudo solido. Questa tecnica di "sigillatura dei pori" è il fattore determinante che conferisce al composito un'eccezionale resistenza ad agenti chimici aggressivi, come gli acidi forti.

Il Meccanismo del Collasso Strutturale

Chiusura Indotta dei Canali

La funzione principale del forno è fornire l'energia termica necessaria per alterare la struttura fisica della silice.

Quando la temperatura sale nell'intervallo di 600–900 °C, i canali mesoporosi nella silice iniziano a collassare. Questo è un cedimento strutturale deliberato che elimina i percorsi che collegano i nanocristalli interni all'ambiente esterno.

Il Ruolo dei Sali a Basso Punto di Fusione

Questo processo non è ottenuto solo con il calore; si basa su specifici additivi chimici.

La silice viene impregnata con precursori di perovskite e sali a basso punto di fusione, come il carbonato di potassio. Questi sali facilitano il processo di densificazione, garantendo che la silice si chiuda ermeticamente attorno ai nanocristalli senza distruggerli.

Creazione di una Matrice Densa

Il risultato di questa sinterizzazione è un cambiamento fondamentale nella densità del materiale.

La struttura originariamente porosa si trasforma in una matrice di silice densa. Questa incapsula completamente i nanocristalli di CsPbBr3, isolandoli dalle variabili esterne.

Ottenere Stabilità Chimica

Prevenzione dell'Infiltrazione Acida

Il beneficio più significativo di questa architettura sigillata è la resistenza alla corrosione.

Poiché i pori sono fisicamente chiusi, agenti corrosivi come l'acido cloridrico 1 M non possono penetrare nel guscio. L'acido non è in grado di raggiungere il nucleo vulnerabile della perovskite, rendendo il composito ultra-stabile.

Conservazione delle Proprietà Ottiche

Creando una sigillatura ermetica, il processo di sinterizzazione preserva l'integrità dei nanocristalli.

La silice densa agisce come una barriera permanente. Ciò garantisce che le proprietà funzionali della perovskite vengano mantenute anche quando il materiale viene impiegato in ambienti ostili.

Comprendere i Compromessi

La Precisione della Temperatura è Vitale

Sebbene sia necessario un calore elevato, l'intervallo deve essere rigorosamente controllato.

La sinterizzazione al di sotto dei 600 °C potrebbe non riuscire a far collassare completamente i pori, lasciando i nanocristalli vulnerabili all'attacco chimico. Al contrario, un calore eccessivo oltre la finestra target potrebbe potenzialmente degradare i componenti della perovskite nonostante la protezione della silice.

Irreversibilità del Processo

Una volta che i canali mesoporosi sono collassati, il processo è irreversibile.

Questo meccanismo di "blocco" è eccellente per la stabilità, ma impedisce qualsiasi ulteriore modifica dei nanocristalli interni. È necessario assicurarsi che i precursori siano correttamente impregnati prima che inizi la fase di sinterizzazione.

Fare la Scelta Giusta per il Tuo Progetto

Per garantire di ottenere la stabilità desiderata per le tue nanosfere di CsPbBr3-SiO2, considera i seguenti punti focali tecnici:

- Se il tuo obiettivo principale è la massima resistenza chimica: Assicurati che la temperatura di sinterizzazione raggiunga l'intervallo effettivo superiore (vicino a 900 °C) per garantire l'eliminazione completa di tutti i canali mesoporosi.

- Se il tuo obiettivo principale è la coerenza del processo: Utilizza un forno a tubo o un forno a muffola con un controllo preciso della temperatura per mantenere l'ambiente rigorosamente tra 600 °C e 900 °C, prevenendo shock termici o sigillature incomplete.

Il successo finale di questo metodo di preparazione si basa sull'uso del calore non solo per asciugare il materiale, ma per densificare fisicamente la silice in uno scudo protettivo permanente.

Tabella Riassuntiva:

| Parametro | Intervallo/Dettaglio | Impatto sulle Nanosfere |

|---|---|---|

| Temp. di Sinterizzazione | 600 °C – 900 °C | Induce il collasso strutturale dei canali mesoporosi |

| Meccanismo | Sigillatura dei pori | Trasforma l'ospite poroso in uno scudo denso e impenetrabile |

| Additivi | Sali a basso punto di fusione | Facilita la densificazione e l'incapsulamento protettivo |

| Resistenza agli Acidi | Alta (es. HCl 1 M) | Previene l'infiltrazione di agenti chimici corrosivi |

| Attrezzatura | Forno a Muffola / a Tubo | Garantisce un riscaldamento uniforme e un controllo preciso dell'energia termica |

Eleva la Tua Sintesi di Nanomateriali con KINTEK

La precisione è la differenza tra un fallimento poroso e un capolavoro stabile. KINTEK fornisce la tecnologia termica avanzata necessaria per i processi critici di "sigillatura dei pori". Supportati da R&S e produzione esperte, offriamo sistemi ad alte prestazioni a muffola, a tubo, rotativi, sottovuoto e CVD, tutti personalizzabili per soddisfare le rigorose esigenze del tuo laboratorio.

Sia che tu stia sviluppando perovskiti ultra-stabili o compositi di nuova generazione, i nostri forni forniscono il controllo uniforme della temperatura richiesto per una perfetta densificazione strutturale. Pronto a ottimizzare la tua ricerca?

Contatta oggi stesso gli esperti KINTEK

Guida Visiva

Riferimenti

- Qingfeng Li, Zhenling Wang. Improving the stability of perovskite nanocrystals <i>via</i> SiO<sub>2</sub> coating and their applications. DOI: 10.1039/d3ra07231b

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è la funzione principale di un forno a muffola nella preparazione della silice mesoporosa? Rimozione del modello master e calcinazione

- Qual è la funzione principale di un forno a resistenza a scatola ad alta temperatura? Ottimizzare l'omogeneizzazione delle superleghe

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Perché è necessario un forno a muffola ad alta temperatura per convertire la dolomite in una fase catalitica attiva? Sblocca la reattività