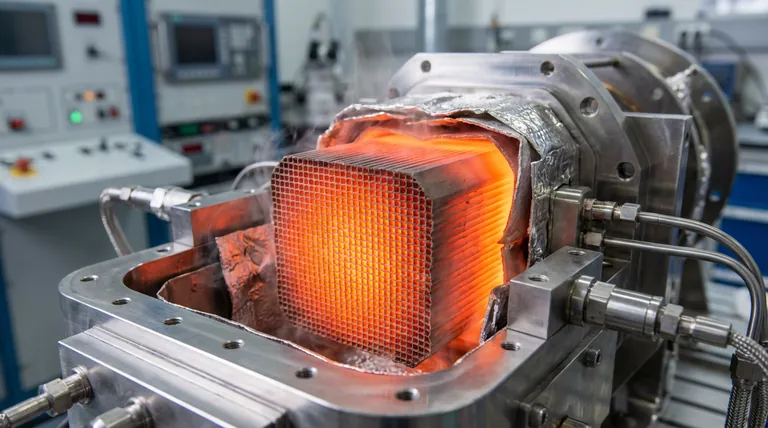

La cordierite (MgO-SiO2-Al2O3 è selezionata come materiale di supporto primario per i catalizzatori di decomposizione del nitrato di idrossilammonio (HAN) grazie alla sua eccezionale capacità di resistere ad ambienti termici estremi mantenendo l'integrità strutturale. Le sue proprietà uniche le consentono di sopportare picchi di temperatura istantanei fino a 1200°C senza cedimenti, garantendo un funzionamento affidabile nei propulsori satellitari.

La selezione della cordierite è guidata da un fondamentale equilibrio ingegneristico: combina elevata resistenza meccanica e resistenza agli shock termici con una geometria che massimizza l'efficienza catalitica. Ciò consente la decomposizione rapida e uniforme dei propellenti liquidi, riducendo al minimo la resistenza al flusso.

Durabilità termica in ambienti estremi

Sopravvivenza agli shock termici

La decomposizione dei propellenti a base di HAN genera calore intenso quasi istantaneamente. La resistenza agli shock termici è l'attributo più critico per un supporto catalitico in questo contesto.

La cordierite è specificamente progettata per resistere a rapidi cambiamenti di temperatura. Può sopravvivere all'esposizione istantanea a temperature fino a 1200°C senza fessurazioni o degradazione strutturale.

Prevenzione dei cedimenti strutturali

Nell'ambiente ostile di un propulsore satellitare, il cedimento del materiale non è un'opzione.

La cordierite offre elevata resistenza meccanica, garantendo che la struttura a nido d'ape rimanga intatta sotto gli stress fisici della propulsione. Questa durabilità impedisce al letto catalitico di collassare durante il funzionamento.

Ottimizzazione della decomposizione del propellente

Massimizzazione della superficie

La catalisi efficiente richiede il massimo contatto tra il propellente liquido e il materiale catalitico attivo.

La struttura a nido d'ape multicanale dei supporti in cordierite fornisce un'enorme superficie geometrica. Ciò garantisce che il propellente HAN abbia un contatto uniforme con il catalizzatore, portando a una decomposizione completa ed efficiente.

Riduzione della resistenza al flusso

Sebbene un'elevata superficie sia necessaria per l'efficienza della reazione, non deve ostacolare il flusso del propellente.

I nidi d'ape in cordierite sono caratterizzati da bassa contropressione. Questa proprietà consente ai gas decomposti di uscire efficientemente dal propulsore, massimizzando le prestazioni complessive del sistema di propulsione.

Comprendere i compromessi

Il limite termico

Sebbene la cordierite sia robusta, non è invincibile. Il materiale è classificato per temperature istantanee fino a 1200°C.

Se un sistema di propulsione richiede temperature operative significativamente superiori a questa soglia, la cordierite potrebbe subire cedimenti strutturali. Gli ingegneri devono garantire che il profilo di combustione della miscela HAN rimanga entro questo inviluppo termico.

Bilanciamento tra superficie e pressione

Il design a nido d'ape è un compromesso tra superficie e dinamica dei fluidi.

L'aumento della densità dei canali migliora l'efficienza della reazione ma può potenzialmente aumentare la contropressione. La cordierite è selezionata perché occupa il "punto ottimale" in cui il contatto catalitico è massimizzato senza soffocare il flusso.

Fare la scelta giusta per il tuo progetto

Quando si progettano letti catalitici per la propulsione liquida, è fondamentale comprendere i vincoli operativi specifici.

- Se il tuo obiettivo principale è l'affidabilità: Assicurati che la tua temperatura di combustione teorica massima non superi il limite di shock termico di 1200°C della cordierite.

- Se il tuo obiettivo principale è l'efficienza: Sfrutta la geometria a nido d'ape multicanale per massimizzare il contatto propellente-catalizzatore per una decomposizione uniforme.

- Se il tuo obiettivo principale sono le prestazioni del sistema: affidati alle caratteristiche di bassa contropressione della cordierite per mantenere livelli di spinta ottimali senza restrizioni di flusso.

La cordierite rimane lo standard del settore perché colma in modo affidabile il divario tra sopravvivenza termica ed efficienza aerodinamica.

Tabella riassuntiva:

| Caratteristica chiave | Beneficio prestazionale |

|---|---|

| Composizione del materiale | MgO-SiO2-Al2O3 (Cordierite) |

| Resistenza termica | Resiste a picchi istantanei fino a 1200°C |

| Geometria | Nido d'ape multicanale per un'elevata superficie |

| Dinamica dei fluidi | Bassa contropressione per la massima efficienza di propulsione |

| Stato meccanico | Elevata resistenza per prevenire cedimenti strutturali sotto stress |

Migliora la tua ricerca aerospaziale con KINTEK

L'ingegneria di precisione è la spina dorsale della propulsione affidabile. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una vasta gamma di soluzioni per laboratori ad alta temperatura, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu stia testando propellenti a base di HAN o sviluppando supporti catalitici avanzati, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze termiche e strutturali uniche.

Non lasciare che il cedimento dei materiali comprometta la tua missione. Contatta KINTEK oggi stesso per scoprire come la nostra esperienza nelle alte temperature può dare vita al tuo progetto.

Riferimenti

- Dalsan Yoo, Jong‐Ki Jeon. Synthesis of Hydroxylammonium Nitrate and Its Decomposition over Metal Oxide/Honeycomb Catalysts. DOI: 10.3390/catal14020116

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno di sinterizzazione al plasma di scintilla SPS

- Flangia CF ad altissimo vuoto Finestra di osservazione in vetro zaffiro in acciaio inox

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Qual è la funzione specifica di idrogeno ed elio nella fusione del vetro di quarzo? Ottimizza i tuoi processi ad alta temperatura

- In che modo il metodo di sinterizzazione interrata influisce sulle prestazioni delle ceramiche BCZT? Ottimizza la tua sinterizzazione per la massima piezoelettricità

- Qual è la funzione di un forno di essiccazione da laboratorio nella preparazione di materiali solidi di molibdato di bismuto? Consigli degli esperti

- Quale ruolo gioca un'atmosfera reattiva come l'azoto nella PFS? Miglioramento del trattamento superficiale del biossido di titanio

- Qual è la funzione dei forni industriali nel trattamento di soluzione dell'alluminio 7075? Master Material Strength

- Quali sono i requisiti per il caricamento della polvere di zolfo nella sintesi di MoS2? Padroneggia l'intervallo di precisione di 50-150 mg

- Come influisce un ambiente a temperatura costante e stabile sullo sviluppo strutturale degli LDH durante l'invecchiamento?

- Qual è la necessità del preriscaldamento dei materiali di rinforzo? Eliminare i difetti nelle leghe di alluminio