Il metodo di sinterizzazione interrata degrada significativamente le prestazioni piezoelettriche delle ceramiche (Ba0.85Ca0.15)(Zr0.1Ti0.9)O3 (BCZT) rispetto alla sinterizzazione esposta. Mentre la sinterizzazione standard si basa su alte temperature per densificare il materiale, seppellire il campione in polvere BCZT compatta crea un ambiente carente di ossigeno che altera fondamentalmente la chimica dei difetti del materiale, portando a una ridotta polarizzazione e capacità piezoelettrica.

Concetto Chiave La sinterizzazione interrata agisce come una barriera all'ossidazione, aumentando artificialmente la concentrazione di vacanze di ossigeno all'interno della ceramica. Ciò si traduce in un effetto di "indurimento" che stabilizza il materiale ma causa direttamente una significativa diminuzione del coefficiente piezoelettrico ($d_{33}$) e dell'intensità di polarizzazione.

Il Meccanismo della Sinterizzazione Interrata

Limitazione dell'Interazione Atmosferica

Nel metodo di sinterizzazione interrata, i campioni BCZT sono completamente incorporati nella polvere BCZT compatta.

Questa barriera fisica isola i campioni dall'atmosfera ambiente all'interno del forno.

Inibizione dell'Ossidazione

La conseguenza principale di questo isolamento è l'inibizione del processo di ossidazione.

A differenza della sinterizzazione esposta, in cui il materiale interagisce liberamente con l'aria, i campioni interrati sono privati dell'ossigeno necessario per mantenere la stechiometria ideale durante la fase di alta temperatura.

Impatto sulla Chimica dei Difetti

Aumento delle Vacanze di Ossigeno

Poiché il processo di ossidazione è inibito, l'equilibrio chimico della ceramica si sposta.

Questo ambiente favorisce una maggiore concentrazione di vacanze di ossigeno all'interno del reticolo cristallino.

La Conseguenza dei Difetti

Queste vacanze non sono innocue; agiscono come difetti che alterano il modo in cui il materiale risponde ai campi elettrici.

Alte concentrazioni di vacanze di ossigeno sono la causa principale dei cambiamenti prestazionali osservati nei campioni interrati.

Risultati Prestazionali: L'Effetto di "Indurimento"

Coefficiente Piezoelettrico ($d_{33}$) Ridotto

Lo svantaggio più critico del metodo interrato per BCZT è una diminuzione significativa del coefficiente piezoelettrico ($d_{33}$).

Per applicazioni che richiedono alta sensibilità o forte accoppiamento elettromeccanico, la sinterizzazione interrata è dannosa.

Minore Intensità di Polarizzazione

Le vacanze di ossigeno probabilmente bloccano le pareti di dominio, limitandone il movimento.

Questa restrizione si manifesta come una ridotta intensità di polarizzazione, rendendo il materiale meno reattivo ai campi elettrici esterni rispetto ai campioni sinterizzati esposti.

Indurimento del Materiale

La combinazione di un aumento delle vacanze di ossigeno e una ridotta mobilità dei domini si traduce in un "indurimento del materiale".

Sebbene le आमच्या ferrolettriche "dure" possano avere perdite inferiori, in questo contesto specifico, l'indurimento avviene a scapito delle proprietà funzionali primarie del materiale (piezoelettricità).

Comprensione dei Compromessi

Cinetica vs. Chimica

La sinterizzazione standard richiede temperature comprese tra 1300°C e 1500°C per garantire una corretta crescita dei grani e l'eliminazione dei pori.

Tuttavia, anche se il forno fornisce condizioni cinetiche perfette e uniformità di temperatura, l'atmosfera chimica detta le prestazioni finali.

Il Costo dell'Isolamento

La sinterizzazione interrata può sembrare una misura protettiva, ma introduce un deficit chimico.

Impedendo al materiale di "respirare" (ossidarsi), si scambia una potenziale protezione superficiale con una significativa perdita di prestazioni funzionali.

Fare la Scelta Giusta per il Tuo Obiettivo

Sulla base dell'impatto delle vacanze di ossigeno sulle prestazioni BCZT, ecco come dovresti affrontare la tua strategia di sinterizzazione:

- Se il tuo obiettivo principale è massimizzare la piezoelettricità ($d_{33}$): Evita la sinterizzazione interrata; utilizza la sinterizzazione esposta per garantire la piena ossidazione e minimizzare le vacanze di ossigeno.

- Se il tuo obiettivo principale è l'indurimento del materiale: La sinterizzazione interrata può essere utilizzata per introdurre intenzionalmente vacanze di ossigeno, sebbene tu debba accettare il compromesso di una minore polarizzazione.

Per ottenere le massime prestazioni piezoelettriche nelle ceramiche BCZT, devi dare priorità a un ambiente di sinterizzazione ricco di ossigeno rispetto all'isolamento fornito dall'embedding in polvere.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione Esposta (Consigliata) | Sinterizzazione Interrata (Deficitaria) |

|---|---|---|

| Accesso all'Ossigeno | Alto (Atmosfera aperta) | Basso (Ossidazione inibita) |

| Vacanze di Ossigeno | Basso (Stechiometria ideale) | Alto (Prone ai difetti) |

| Coefficiente $d_{33}$ | Superiore (Alta sensibilità) | Diminuzione significativa |

| Polarizzazione | Alta intensità | Ridotta (Blocco dei domini) |

| Stato del Materiale | Proprietà funzionali ottimizzate | "Indurito" (Prestazioni inferiori) |

Sblocca la Lavorazione di Ceramiche ad Alte Prestazioni con KINTEK

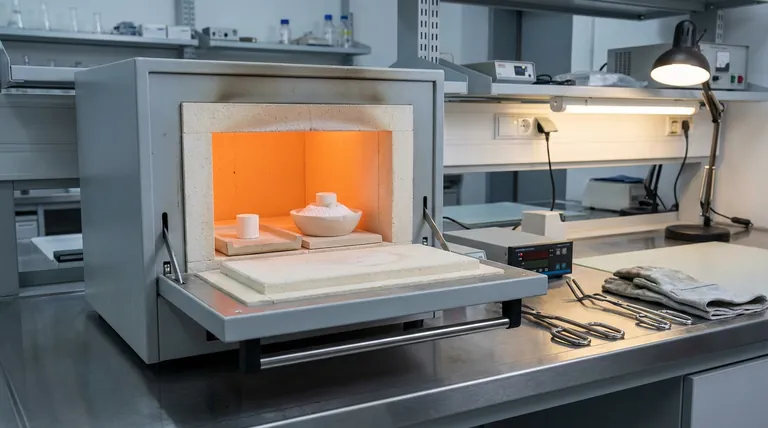

Non lasciare che atmosfere di sinterizzazione improprie compromettano la qualità delle tue ceramiche BCZT. Presso KINTEK, comprendiamo che il controllo preciso dell'atmosfera è importante quanto l'uniformità della temperatura.

Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di forni ad alta temperatura da laboratorio, tra cui:

- Forni a muffola per la sinterizzazione esposta standard.

- Sistemi a vuoto e CVD per una manipolazione precisa dell'atmosfera.

- Forni a tubo e rotativi per un versatile trattamento termico.

- Sistemi personalizzabili su misura per le tue esigenze uniche di ricerca o produzione.

Assicurati che i tuoi materiali raggiungano il loro massimo potenziale piezoelettrico con le nostre soluzioni termiche leader del settore. Contatta oggi i nostri esperti tecnici per trovare il forno perfetto per il tuo laboratorio.

Riferimenti

- Zihe Li, Chris Bowen. Porous Structure Enhances the Longitudinal Piezoelectric Coefficient and Electromechanical Coupling Coefficient of Lead‐Free (Ba<sub>0.85</sub>Ca<sub>0.15</sub>)(Zr<sub>0.1</sub>Ti<sub>0.9</sub>)O<sub>3</sub>. DOI: 10.1002/advs.202406255

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come utilizza l'attrezzatura di riscaldamento il processo di "fusione di flusso" nella preparazione del vetro MOF? Vetrificazione MOF a bassa temperatura

- Perché il miglioramento della resistenza del coke è essenziale? Massimizzare l'efficienza e la stabilità dell'altoforno

- Quali sono i due fenomeni chiave essenziali per comprendere il riscaldamento a induzione? Padroneggia i principi fondamentali

- Qual è lo scopo dell'utilizzo di un forno di grado industriale per l'essiccazione segmentata? Ottimizzare l'integrità e l'adesione degli elettrodi

- Perché il preriscaldamento del substrato viene tipicamente impiegato durante il processo LPBF? Minimizzare lo stress e prevenire le cricche nella stampa 3D

- Qual è la necessità della successiva fase di pirolisi nella preparazione di ZnS-CFC? Sbloccare la carbonizzazione ad alte prestazioni

- Quale ruolo gioca un forno ad alta temperatura nell'attivazione chimica dei materiali a base di carbonio? Padroneggiare l'attivazione con KOH

- Qual è la funzione di un reattore ad alta pressione nella SHS? Ottimizza la sintesi del carburo di tungsteno con precisione