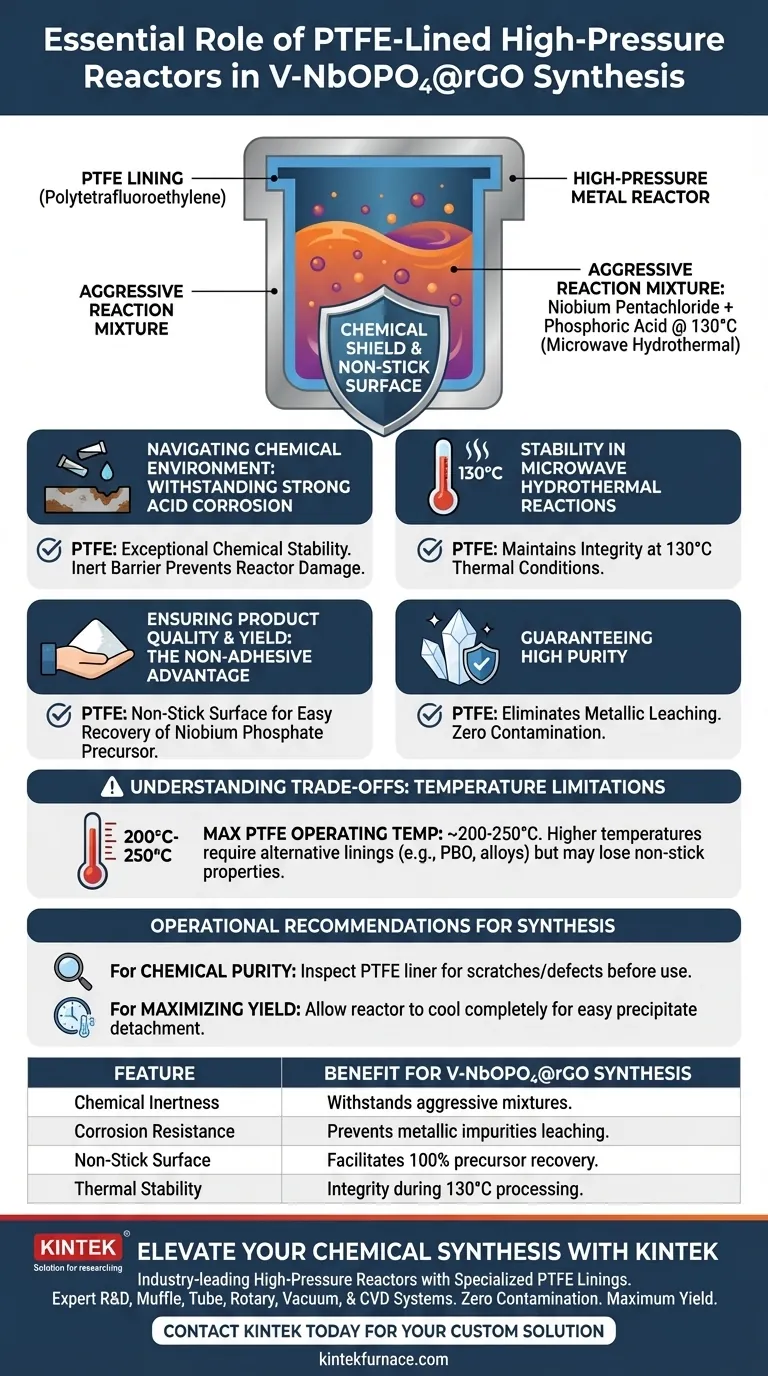

L'uso di un reattore ad alta pressione con rivestimento in PTFE è non negoziabile per questa sintesi a causa dell'estrema ostilità chimica dell'ambiente di reazione. Questo rivestimento è specificamente richiesto per resistere alla miscela fortemente acida generata da pentacloruro di niobio e acido fosforico, prevenendo la corrosione del reattore e garantendo che il materiale finale non venga contaminato dal recipiente stesso.

Il rivestimento in PTFE funge sia da scudo chimico contro acidi forti sia da superficie antiaderente che facilita il recupero di precipitati ad alta purezza nell'ambiente idrotermale a microonde a 130°C.

Navigare nell'ambiente chimico

Resistenza alla corrosione da acidi forti

La sintesi di V-NbOPO4@rGO comporta una miscela chimica altamente aggressiva. La combinazione di pentacloruro di niobio e acido fosforico crea un ambiente fortemente acido che corroderebbe rapidamente le pareti metalliche standard del reattore.

Il politetrafluoroetilene (PTFE) offre un'eccezionale stabilità chimica. Serve come barriera inerte, garantendo che la struttura del reattore rimanga intatta nonostante la natura corrosiva dei precursori.

Stabilità nelle reazioni idrotermali a microonde

Questa sintesi utilizza una reazione idrotermale a microonde condotta a 130°C.

Sebbene questa temperatura sia moderata per alcuni materiali, la combinazione di calore e acidità aumenta il potenziale corrosivo del fluido. Il rivestimento in PTFE mantiene efficacemente la sua integrità strutturale e le sue qualità protettive in queste specifiche condizioni termiche.

Garantire la qualità e la resa del prodotto

Il vantaggio antiaderente

Oltre alla resistenza chimica, il recupero fisico del materiale è una sfida critica.

Il precipitato formato, il precursore di fosfato di niobio, deve essere raccolto in modo efficiente. La superficie antiaderente del rivestimento in PTFE impedisce al prodotto di attaccarsi alle pareti del reattore, facilitando notevolmente il processo di raccolta.

Garantire un'elevata purezza

L'obiettivo finale dell'utilizzo di un rivestimento specializzato è proteggere l'integrità del V-NbOPO4@rGO.

Impedendo alla miscela di reazione di interagire con il guscio metallico del reattore, il rivestimento in PTFE elimina il rischio di impurità metalliche che si infiltrano nel prodotto. Ciò garantisce l'elevata purezza del precursore sintetizzato.

Comprendere i compromessi

Limitazioni di temperatura

Sebbene il PTFE sia eccellente per questa specifica reazione a 130°C, non è una soluzione universale per tutte le sintesi idrotermali.

Il PTFE ha tipicamente una temperatura operativa massima di circa 200°C-250°C prima di ammorbidirsi o degradarsi. Per reazioni che richiedono temperature significativamente più elevate, sarebbero necessari rivestimenti alternativi come PBO (Zylon) o leghe specializzate, sebbene possano mancare delle stesse proprietà antiaderenti.

Raccomandazioni operative per la sintesi

Per massimizzare il successo della tua sintesi di V-NbOPO4@rGO, allinea la scelta dell'attrezzatura con i requisiti specifici del tuo risultato.

- Se la tua priorità assoluta è la purezza chimica: Assicurati che il rivestimento in PTFE sia ispezionato per graffi o difetti prima dell'uso, poiché qualsiasi breccia potrebbe consentire all'acido di entrare in contatto con il recipiente metallico e introdurre impurità.

- Se la tua priorità assoluta è massimizzare la resa: Sfrutta le proprietà antiaderenti del PTFE lasciando raffreddare completamente il reattore prima della raccolta, il che aiuta il precipitato a staccarsi facilmente dalle pareti lisce.

Il corretto rivestimento del reattore non è solo una misura di sicurezza; è una variabile di controllo fondamentale per la purezza chimica.

Tabella riassuntiva:

| Caratteristica | Beneficio per la sintesi di V-NbOPO4@rGO |

|---|---|

| Inerzia chimica | Resiste a miscele aggressive di pentacloruro di niobio e acido fosforico. |

| Resistenza alla corrosione | Impedisce alle pareti metalliche del reattore di rilasciare impurità nel prodotto. |

| Superficie antiaderente | Facilita il recupero al 100% dei precipitati precursori di fosfato di niobio. |

| Stabilità termica | Mantiene l'integrità durante l'elaborazione idrotermale a microonde a 130°C. |

Eleva la tua sintesi chimica con KINTEK

La precisione nella scienza dei materiali inizia con l'ambiente giusto. KINTEK fornisce reattori ad alta pressione all'avanguardia e attrezzature di laboratorio specializzate progettate per resistere alle reazioni chimiche più aggressive.

Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a reattori idrotermali personalizzabili con rivestimenti in PTFE ad alta purezza. Sia che tu stia sintetizzando compositi avanzati V-NbOPO4@rGO o sviluppando materiali energetici di nuova generazione, le nostre attrezzature garantiscono zero contaminazione e massima resa.

Pronto a ottimizzare i flussi di lavoro ad alta temperatura e alta pressione del tuo laboratorio?

Contatta KINTEK Oggi per Discutere la Tua Soluzione Personalizzata

Guida Visiva

Riferimenti

- Zhongteng Chen, Zhipeng Sun. Tuning the Electronic Structure of Niobium Oxyphosphate/Reduced Graphene Oxide Composites by Vanadium‐Doping for High‐Performance Na<sup>+</sup> Storage Application. DOI: 10.1002/cnl2.70010

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

Domande frequenti

- Quali sono i principali vantaggi tecnici di un sistema industriale di sinterizzazione a microonde? Velocità e integrità del materiale

- Qual è lo scopo del processo di ricottura nella preparazione degli OLED? Ottimizzare la stabilità del film e l'efficienza del dispositivo

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Qual è l'obiettivo di eseguire un trattamento di ricottura? Migliorare la plasticità e il rilassamento delle tensioni per i compositi in alluminio

- In che modo un ambiente sottovuoto influisce sull'accuratezza delle misurazioni delle prestazioni termoelettriche per TaAs2? Garantire la precisione nella ricerca

- Perché è necessario un forno di essiccazione sotto vuoto per il pretrattamento della zeolite modificata? Preservare l'integrità dei pori per la cattura della CO2

- Quali sono i benefici della ESR per la distribuzione dei carbonitruri nell'acciaio H13? Migliora le proprietà isotropiche del tuo materiale

- Perché i fasci laser ad alta energia e i sistemi di controllo di precisione sono necessari per il PBF? Master Ceramic Fabrication