Un dispositivo di pirolisi funge da reattore termico centrale nella sintesi di materiali per supercondensatori, specificamente progettato per convertire precursori di biomassa in carbonio poroso. Mantiene un ambiente ad alta temperatura rigorosamente controllato che facilita la decomposizione termica, trasformando la materia organica grezza in una struttura di carbonio stabile e conduttiva.

Gestendo con precisione il calore e l'atmosfera, il dispositivo di pirolisi guida l'evoluzione strutturale della biomassa in carbonio ad alta area superficiale, che è il prerequisito essenziale per l'accumulo di energia ad alte prestazioni.

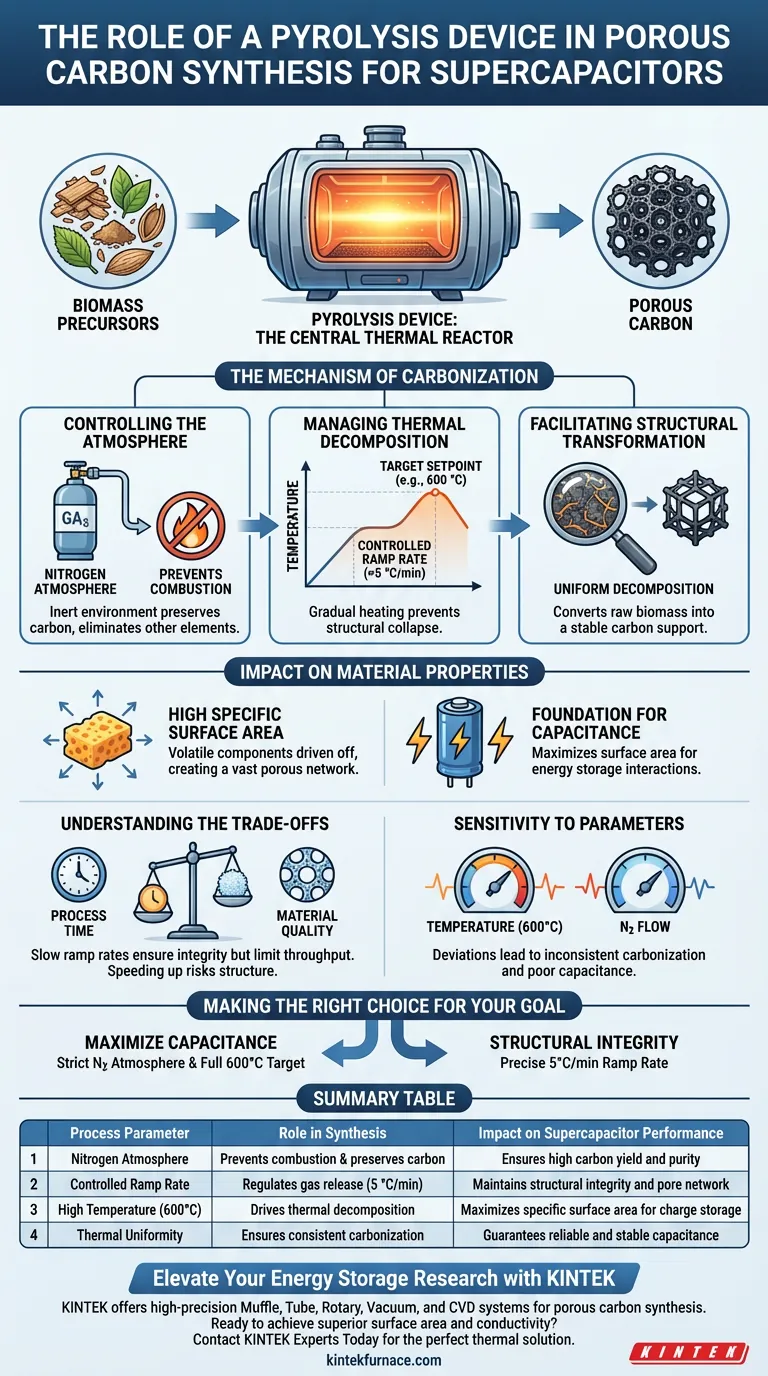

Il Meccanismo di Carbonizzazione

Per comprendere il ruolo del dispositivo di pirolisi, è necessario esaminare come manipola l'ambiente fisico per alterare la chimica del materiale.

Controllo dell'Atmosfera

Il dispositivo opera sotto una specifica atmosfera di azoto. Questo ambiente inerte è fondamentale perché impedisce alla biomassa di combustire (bruciare) come farebbe in presenza di ossigeno.

Invece di bruciare in cenere, il materiale organico subisce la carbonizzazione. Ciò preserva la struttura del carbonio eliminando altri elementi.

Gestione della Decomposizione Termica

Il dispositivo non si limita a irradiare il materiale con calore; applica una velocità di riscaldamento controllata, tipicamente intorno ai 5 °C/min.

Questo aumento graduale previene il collasso strutturale causato dal rapido rilascio di gas. La temperatura viene aumentata costantemente fino a raggiungere un setpoint target, come 600 °C.

Facilitazione della Trasformazione Strutturale

A queste alte temperature, avviene la decomposizione termica. Il dispositivo assicura che questo processo avvenga uniformemente in tutto il materiale precursore.

Questa decomposizione è ciò che converte fisicamente la biomassa grezza in un materiale di supporto a base di carbonio.

Impatto sulle Proprietà del Materiale

L'obiettivo finale dell'utilizzo di un dispositivo di pirolisi non è solo la carbonizzazione, ma il miglioramento di specifiche proprietà fisiche richieste per i supercondensatori.

Creazione di un'Elevata Area Superficiale Specifica

L'output primario di questo processo termico è un materiale con un'elevata area superficiale specifica. Man mano che i componenti volatili vengono espulsi dal calore, rimane una rete porosa.

Questa porosità è la caratteristica distintiva che consente al materiale di funzionare efficacemente nelle applicazioni di accumulo di energia.

Fondamento per la Capacità

Il carbonio poroso prodotto funge da fondamento per le prestazioni della capacità.

I supercondensatori si basano su interazioni superficiali per immagazzinare energia. Pertanto, la capacità del dispositivo di massimizzare l'area superficiale è direttamente correlata alle prestazioni elettriche finali del dispositivo.

Comprensione dei Compromessi

Sebbene il dispositivo di pirolisi sia essenziale, il processo comporta vincoli intrinseci che devono essere gestiti.

Tempo di Processo vs. Qualità del Materiale

La necessità di una velocità di riscaldamento specifica e lenta (ad esempio, 5 °C/min) crea un collo di bottiglia nella velocità di produzione.

Accelerare questo processo di riscaldamento per risparmiare tempo rischia di compromettere l'integrità strutturale dei pori. Si scambia la produttività per l'elevata area superficiale specifica necessaria per le prestazioni.

Sensibilità ai Parametri

La sintesi è altamente sensibile all'accuratezza del dispositivo.

Deviazioni dalla temperatura target di 600 °C o fluttuazioni nel flusso di azoto possono portare a una carbonizzazione incoerente, con conseguente scarsa capacità.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si utilizza un dispositivo di pirolisi per la ricerca o la produzione di supercondensatori, allinea i tuoi parametri con i tuoi specifici obiettivi di prestazione.

- Se il tuo obiettivo principale è massimizzare la capacità: Assicurati che il dispositivo mantenga una rigorosa atmosfera di azoto e raggiunga il target completo di 600 °C per garantire il massimo sviluppo dell'area superficiale.

- Se il tuo obiettivo principale è l'integrità strutturale: Dai priorità alla precisione della velocità di riscaldamento (5 °C/min) per prevenire shock termici e garantire una formazione uniforme dei pori.

Il dispositivo di pirolisi non è semplicemente un forno; è uno strumento di precisione che detta la capacità di accumulo di energia finale del tuo materiale di carbonio.

Tabella Riassuntiva:

| Parametro di Processo | Ruolo nella Sintesi | Impatto sulle Prestazioni del Supercondensatore |

|---|---|---|

| Atmosfera di Azoto | Previene la combustione e preserva il carbonio | Garantisce un'elevata resa e purezza del carbonio |

| Velocità di Riscaldamento Controllata | Regola il rilascio di gas (5 °C/min) | Mantiene l'integrità strutturale e la rete di pori |

| Alta Temperatura (600°C) | Guida la decomposizione termica | Massimizza l'area superficiale specifica per l'accumulo di carica |

| Uniformità Termica | Garantisce una carbonizzazione costante | Garantisce una capacità affidabile e stabile |

Migliora la Tua Ricerca sull'Accumulo di Energia con KINTEK

Una carbonizzazione precisa è la spina dorsale dei supercondensatori ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alta precisione progettati per soddisfare le rigorose esigenze della sintesi di carbonio poroso. I nostri forni da laboratorio ad alta temperatura personalizzabili forniscono il controllo dell'atmosfera e l'accuratezza della velocità di riscaldamento richiesti dai tuoi unici precursori di biomassa.

Pronto a ottenere un'area superficiale e una conduttività superiori?

Contatta oggi stesso gli esperti KINTEK per trovare la soluzione termica perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Serkan Demirel, Mehmet Hakkı Alma. High capacitive pt and NiOx loaded supercapacitors with commercial and green synthesized carbon-based materials. DOI: 10.1007/s10854-023-11885-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché si utilizza un essiccatore sotto vuoto per la conservazione degli estratti di bucce di frutta? Proteggere i composti bioattivi

- Quali sono i vantaggi in termini di risparmio energetico dell'utilizzo di un sistema SHS per il carburo di tungsteno? Riduci i costi energetici fino al 90%

- Qual è la funzione di un forno da laboratorio nella lavorazione dello ZnO? Ottimizzare l'essiccazione del precursore e prevenire l'agglomerazione

- Perché i catalizzatori devono essere sottoposti a un pretrattamento ad alta temperatura? Assicura dati precisi sull'ossidazione del CO con KINTEK

- Perché l'intero sistema deve essere mantenuto ad alta temperatura durante il processo di riempimento di una heat pipe al sodio?

- Qual è lo scopo della struttura a tunnel di 0,5 cm nella sinterizzazione LLZO? Ottenere un'uniformità strutturale superiore

- Qual è il ruolo della sinterizzazione nella preparazione di CsPbBr3-SiO2? Sblocca l'ultra-stabilità con una sigillatura termica precisa

- Qual è la funzione principale di un forno di essiccazione sottovuoto spinto nel pretrattamento delle polveri B4C/Al? Proteggere la purezza e prevenire i pori