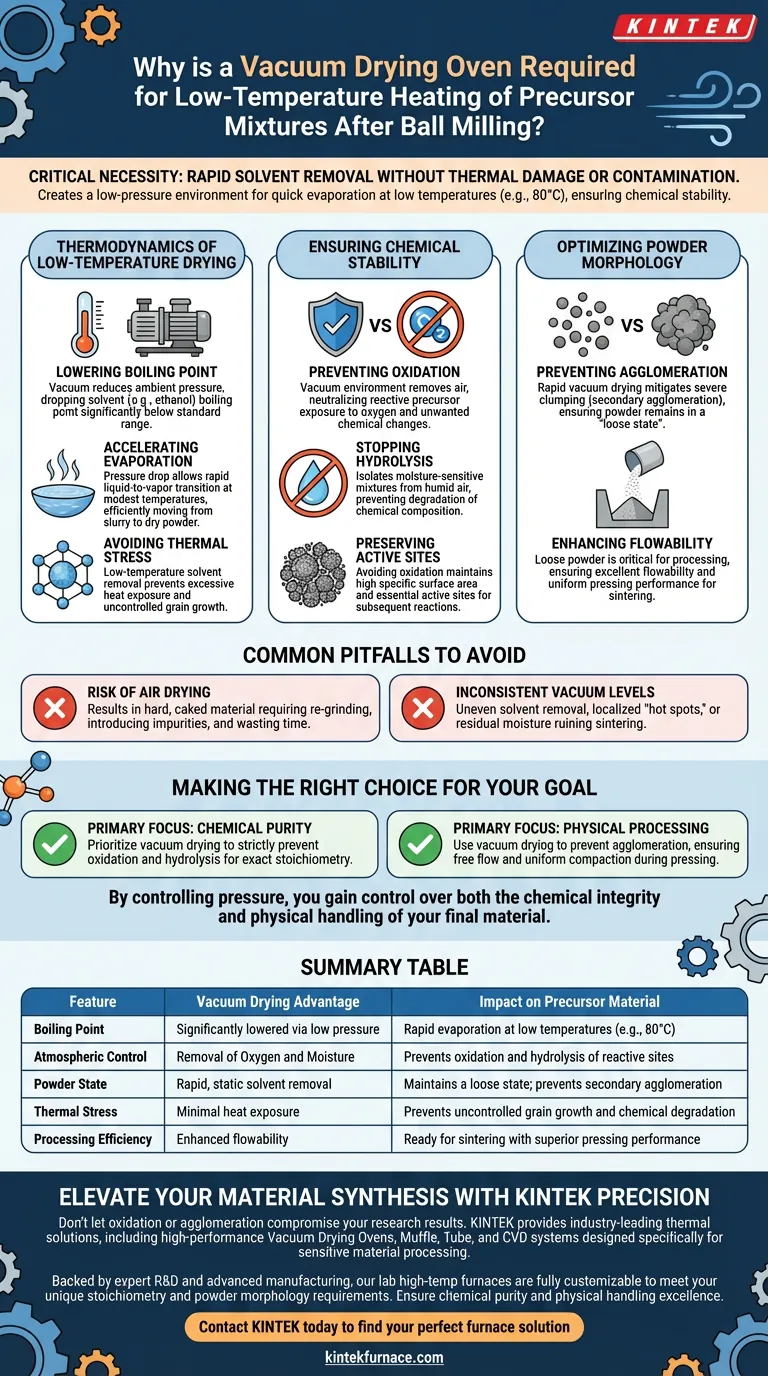

La necessità critica di un forno di essiccazione sotto vuoto risiede nella sua capacità di rimuovere rapidamente i solventi dalle sospensioni post-macinazione senza sottoporre il materiale a danni termici o contaminazione atmosferica. Creando un ambiente a bassa pressione, il forno consente ai solventi come l'etanolo di evaporare rapidamente a temperature anche di 80°C, garantendo la stabilità chimica del precursore.

L'ambiente sottovuoto altera fondamentalmente le dinamiche di essiccazione abbassando il punto di ebollizione del solvente. Ciò consente un'essiccazione rapida che previene l'ossidazione e l'agglomerazione, producendo una polvere sciolta e di alta qualità pronta per la sinterizzazione.

La Termodinamica dell'Essiccazione a Bassa Temperatura

Abbassamento del Punto di Ebollizione

Il meccanismo principale in gioco è la riduzione della pressione ambientale. Sottovuoto, il punto di ebollizione dei solventi come l'etanolo scende significativamente al di sotto del loro intervallo standard.

Accelerazione dell'Evaporazione

Questa caduta di pressione consente alla fase liquida di evaporare rapidamente, anche a temperature moderate (ad esempio, 80°C). Questa velocità è essenziale per passare efficientemente da uno stato di sospensione a una polvere secca.

Evitare lo Stress Termico

Poiché il solvente bolle a una temperatura più bassa, il materiale precursore non è esposto a calore eccessivo. Ciò impedisce la crescita incontrollata dei grani che spesso si verifica durante i processi di essiccazione ad alta temperatura.

Garantire la Stabilità Chimica

Prevenzione dell'Ossidazione

L'essiccazione standard all'aria espone i precursori reattivi all'ossigeno, portando a cambiamenti chimici indesiderati. Un ambiente sottovuoto rimuove l'aria dalla camera, neutralizzando efficacemente il rischio di ossidazione.

Arresto dell'Idrolisi

Molte miscele precursorie sono sensibili all'umidità presente nell'aria. Essiccando sottovuoto, si isola il materiale dall'aria umida, prevenendo reazioni di idrolisi che degraderebbero la composizione chimica della miscela.

Conservazione dei Siti Attivi

Per materiali avanzati come i nanosheet, evitare l'ossidazione preserva l'elevata area superficiale specifica del materiale. Ciò mantiene i siti attivi essenziali richiesti per la successiva composizione o reazione.

Ottimizzazione della Morfologia della Polvere

Prevenzione dell'Agglomerazione

L'essiccazione in un ambiente statico e non sottovuoto porta spesso a un forte agglomeramento, o agglomerazione secondaria. La rapida essiccazione sottovuoto mitiga questo problema, garantendo che la polvere rimanga in uno "stato sciolto".

Miglioramento della Fluidità

Una polvere sciolta e non agglomerata è fondamentale per la fase successiva di lavorazione. Garantisce un'eccellente fluidità e prestazioni di pressatura, consentendo al materiale di essere facilmente trasferito nei crogioli di sinterizzazione o modellato in forme.

Errori Comuni da Evitare

Il Rischio dell'Essiccazione all'Aria

Tentare di saltare la fase sottovuoto e utilizzare un forno ad aria standard è un errore comune. Ciò di solito si traduce in un materiale duro e compattato che richiede una nuova macinazione, introducendo impurità e sprecando tempo.

Livelli di Vuoto Inconsistenti

Se la pressione del vuoto non viene mantenuta in modo costante, la rimozione del solvente diventa irregolare. Ciò può portare a "punti caldi" localizzati nella polvere o a umidità residua che rovina il processo di sinterizzazione successivo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità della tua polvere precursore, allinea la tua strategia di essiccazione con i requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è la Purezza Chimica: Dai priorità all'essiccazione sottovuoto per prevenire rigorosamente l'ossidazione e l'idrolisi, garantendo che la stechiometria rimanga esatta.

- Se il tuo obiettivo principale è la Lavorazione Fisica: Utilizza l'essiccazione sottovuoto per prevenire l'agglomerazione, garantendo che la polvere fluisca liberamente e si compatti uniformemente durante la pressatura.

Controllando la pressione, ottieni il controllo sia sull'integrità chimica che sulla manipolazione fisica del tuo materiale finale.

Tabella Riassuntiva:

| Caratteristica | Vantaggio dell'Essiccazione Sottovuoto | Impatto sul Materiale Precursore |

|---|---|---|

| Punto di Ebollizione | Significativamente abbassato tramite bassa pressione | Evaporazione rapida a basse temperature (ad es. 80°C) |

| Controllo Atmosferico | Rimozione di Ossigeno e Umidità | Previene l'ossidazione e l'idrolisi dei siti reattivi |

| Stato della Polvere | Rimozione rapida e statica del solvente | Mantiene uno stato sciolto; previene l'agglomerazione secondaria |

| Stress Termico | Minima esposizione al calore | Previene la crescita incontrollata dei grani e il degrado chimico |

| Efficienza di Lavorazione | Miglioramento della fluidità | Pronta per la sinterizzazione con prestazioni di pressatura superiori |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Non lasciare che l'ossidazione o l'agglomerazione compromettano i tuoi risultati di ricerca. KINTEK fornisce soluzioni termiche leader del settore, inclusi forni di essiccazione sottovuoto, forni a muffola, a tubo e sistemi CVD ad alte prestazioni progettati specificamente per la lavorazione di materiali sensibili.

Supportati da ricerca e sviluppo esperti e produzione avanzata, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare i tuoi requisiti unici di stechiometria e morfologia della polvere. Garantisci purezza chimica e eccellente manipolazione fisica—Contatta KINTEK oggi stesso per trovare la tua soluzione di forno perfetta.

Guida Visiva

Riferimenti

- Jiadong Chen, Wenhao Sun. Navigating phase diagram complexity to guide robotic inorganic materials synthesis. DOI: 10.1038/s44160-024-00502-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno a muffola da 1200℃ per laboratorio

Domande frequenti

- In che modo il posizionamento del foglio di rame influisce sulla preparazione del Cu(111) monocristallino? Ottenere una crescita granulare perfetta

- Perché la macinazione a sfere delle polveri di leghe di alluminio deve avvenire in argon? Garantire l'integrità del materiale e prevenire l'ossidazione

- Qual è la temperatura di un forno di sinterizzazione? Da 1100°C a 2200°C+ per il tuo materiale

- Quali vantaggi tecnici offre l'attrezzatura per il riscaldamento Joule? Ottenere una sintesi di catalizzatori a singolo atomo ad alta efficienza

- Qual è lo scopo dell'omogeneizzazione a 1250°C? Ottimizzazione delle superleghe a base di cobalto sinterizzato

- Perché una camera di stagionatura a temperatura e umidità costanti è essenziale per la geopolimerizzazione? Garantire la resistenza strutturale

- Cos'è il riscaldamento Joule e come si collega al riscaldamento a induzione? Padroneggia la fisica del riscaldamento senza contatto

- In che modo una stufa per vuoto da laboratorio contribuisce alle membrane ibride PBI? Ottenere una densità di membrana superiore