I forni a muffola industriali ad alta temperatura sono l'unità di processo critica per convertire i precursori chimici grezzi in catalizzatori a ossido metallico durevoli e attivi. Forniscono l'ambiente termico preciso necessario per guidare le reazioni termochimiche in fase solida, garantendo che i precursori metallici si leghino chimicamente al substrato a nido d'ape e si trasformino in fasi ossidate stabili in grado di resistere all'uso industriale.

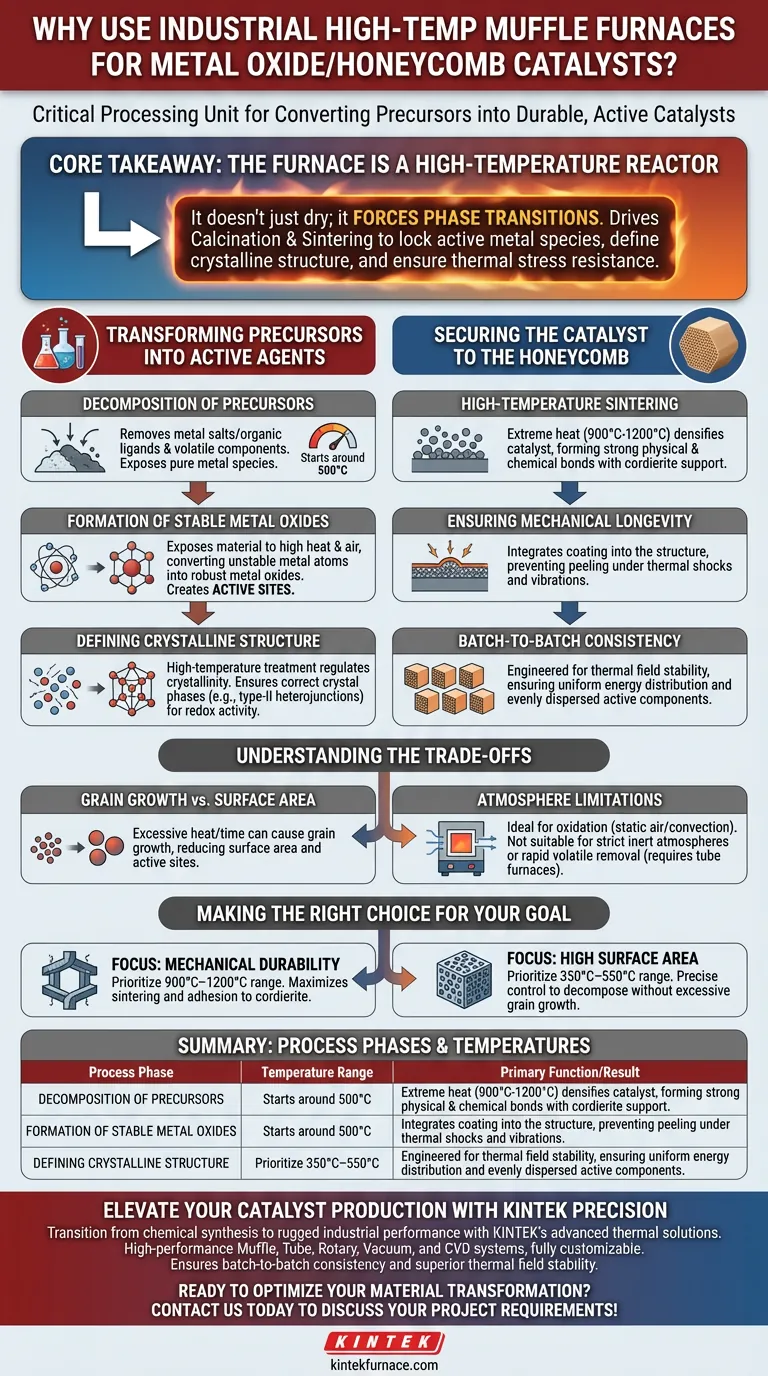

Concetto chiave: Il forno a muffola non si limita ad asciugare il materiale; agisce come un reattore ad alta temperatura che forza le transizioni di fase. Guida i processi di calcinazione e sinterizzazione richiesti per bloccare le specie metalliche attive sul substrato, definendo la struttura cristallina del catalizzatore e garantendo che resista al distacco o alla disattivazione sotto stress termico.

Trasformare i Precursori in Agenti Attivi

Per creare un catalizzatore funzionale, è necessario andare oltre la semplice miscelazione e ottenere la trasformazione chimica. Il forno a muffola facilita questo processo attraverso un'applicazione termica controllata.

Decomposizione dei Precursori

I materiali grezzi del catalizzatore spesso iniziano come sali metallici (come nitrati o acetati) o fanghi. Il forno fornisce un ambiente ossidativo stabile, spesso a partire da circa 500°C, per decomporre questi precursori. Questo passaggio brucia i ligandi organici e i componenti volatili, lasciando le specie metalliche pure.

Formazione di Ossidi Metallici Stabili

Una volta decomposti i precursori, il forno guida il processo di ossidazione. Esponendo il materiale ad alte temperature in aria, converte gli atomi metallici instabili in ossidi metallici robusti. Questo cambiamento di fase è essenziale per creare i siti attivi responsabili delle reazioni catalitiche.

Definizione della Struttura Cristallina

La disposizione specifica degli atomi determina l'efficienza di un catalizzatore. Il trattamento ad alta temperatura regola la cristallinità del materiale. Aderendo a una specifica curva di temperatura, il forno garantisce la formazione delle corrette fasi cristalline (come eterogiunzioni di tipo II), che influenzano direttamente l'attività redox.

Fissare il Catalizzatore al Nido d'Ape

Per i catalizzatori a nido d'ape (spesso utilizzando substrati di cordierite), l'attacco fisico del materiale attivo è importante quanto la sua composizione chimica.

Sinterizzazione ad Alta Temperatura

Secondo gli standard industriali primari, sono spesso richieste temperature comprese tra 900°C e 1200°C per la lavorazione finale. Questo calore estremo facilita la sinterizzazione, un processo in cui il materiale catalizzatore si densifica e forma forti legami fisici e chimici con il supporto di cordierite.

Garantire la Longevità Meccanica

Senza il trattamento ad alta temperatura, il rivestimento del catalizzatore si limiterebbe a stare sulla superficie del nido d'ape. Il forno garantisce che il rivestimento sia parte integrante della struttura, impedendogli di staccarsi durante i rapidi shock termici e le vibrazioni comuni nei sistemi di scarico industriali.

Consistenza da Lotto a Lotto

I forni a muffola industriali sono progettati per la stabilità del campo termico. Ciò garantisce che ogni parte del nido d'ape riceva la stessa energia termica, con conseguente prodotto uniforme in cui i componenti attivi sono uniformemente dispersi sul substrato.

Comprendere i Compromessi

Sebbene necessari, l'uso di forni a muffola ad alta temperatura comporta vincoli critici di processo che devono essere gestiti.

Crescita dei Grani vs. Area Superficiale

Esiste un delicato equilibrio tra forza di legame e area superficiale. Calore eccessivo o esposizione prolungata possono causare "crescita dei grani", in cui piccole particelle si fondono in particelle più grandi. Ciò riduce l'area superficiale specifica e il numero di siti attivi, abbassando potenzialmente le prestazioni catalitiche.

Limitazioni dell'Atmosfera

I forni a muffola operano tipicamente con aria statica o convezione naturale, rendendoli ideali per l'ossidazione (calcinazione). Generalmente non sono adatti per processi che richiedono atmosfere inerti rigorose (come la pirolisi con azoto per catalizzatori FeNC) o un flusso di gas attivo per rimuovere rapidamente i volatili; tali processi richiedono solitamente forni a tubo.

Fare la Scelta Giusta per il Tuo Obiettivo

Le impostazioni specifiche e il ruolo del tuo forno dipendono fortemente dai requisiti finali del tuo catalizzatore.

- Se la tua priorità principale è la Durabilità Meccanica: Dai priorità a intervalli di temperatura più elevati (900°C–1200°C) per massimizzare la sinterizzazione e l'adesione al substrato di cordierite, garantendo resistenza allo shock termico.

- Se la tua priorità principale è un'Elevata Area Superficiale: Concentrati sul controllo preciso della temperatura nell'intervallo di calcinazione inferiore (350°C–550°C) per decomporre i precursori senza innescare una crescita eccessiva dei grani che distrugge i siti attivi.

In definitiva, il forno a muffola industriale è lo strumento che colma il divario tra la delicata sintesi chimica e la robusta applicazione industriale.

Tabella Riassuntiva:

| Fase di Processo | Intervallo di Temperatura | Funzione/Risultato Primario |

|---|---|---|

| Decomposizione | 350°C - 550°C | Rimuove sali metallici/ligandi organici; espone specie metalliche. |

| Ossidazione | 500°C+ | Converte atomi metallici in fasi ossidate attive e robuste. |

| Cristallizzazione | Variabile | Definisce la struttura cristallina e l'attività redox catalitica. |

| Sinterizzazione | 900°C - 1200°C | Lega il catalizzatore al substrato a nido d'ape; garantisce la durabilità meccanica. |

Migliora la Tua Produzione di Catalizzatori con la Precisione KINTEK

Transita dalla sintesi chimica alle robuste prestazioni industriali con le soluzioni termiche avanzate di KINTEK. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di preparazione dei catalizzatori.

Sia che tu richieda una calcinazione precisa per un'elevata area superficiale o una sinterizzazione a temperature estreme per la longevità meccanica, i nostri forni ad alta temperatura da laboratorio garantiscono la consistenza da lotto a lotto e una stabilità superiore del campo termico.

Pronto a ottimizzare la tua trasformazione dei materiali? Contattaci oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Riferimenti

- Dalsan Yoo, Jong‐Ki Jeon. Synthesis of Hydroxylammonium Nitrate and Its Decomposition over Metal Oxide/Honeycomb Catalysts. DOI: 10.3390/catal14020116

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali condizioni fornisce una muffola per elettrodi in carta di carbonio? Ottimizza la chimica superficiale dei tuoi elettrodi

- Qual è la funzione di un forno a sollevamento ad alta temperatura nel processo di sinterizzazione dei pellet di elettrolita SSZ?

- Qual è la necessità del processo di ricottura utilizzando un forno a muffola per ZnCo2O4? Aumento della purezza di fase e della conduttività

- Come influisce il trattamento termico in un forno a muffola su CuFe2O4–SnO2-rGO? Ottimizzare le prestazioni del composito eterogiunzione

- Qual è la funzione principale di un forno a muffola durante la pirolisi della corteccia di Licuri? Ingegnerizzazione della porosità e resa di carbonio

- Cos'è un forno a muffola e quali sono le sue caratteristiche principali? Scopri le soluzioni versatili di riscaldamento a lotti

- Quale ruolo svolge un forno a muffola a scatola nell'annealing primario T-SAC? Ottenere una decomposizione a gradiente precisa

- Qual è l'obiettivo dell'utilizzo di un forno da banco ad alta temperatura con un processo di riscaldamento a due stadi per la lega?