Una muffola fornisce un ambiente uniforme ad alta temperatura specificamente progettato per facilitare l'ossidazione controllata in un'atmosfera d'aria. Per gli elettrodi in carta di carbonio, ciò comporta tipicamente il mantenimento di una temperatura stabile intorno ai 500 gradi Celsius, offrendo al contempo una regolazione precisa delle velocità di riscaldamento e dei tempi di mantenimento per alterare la chimica superficiale senza distruggere il materiale.

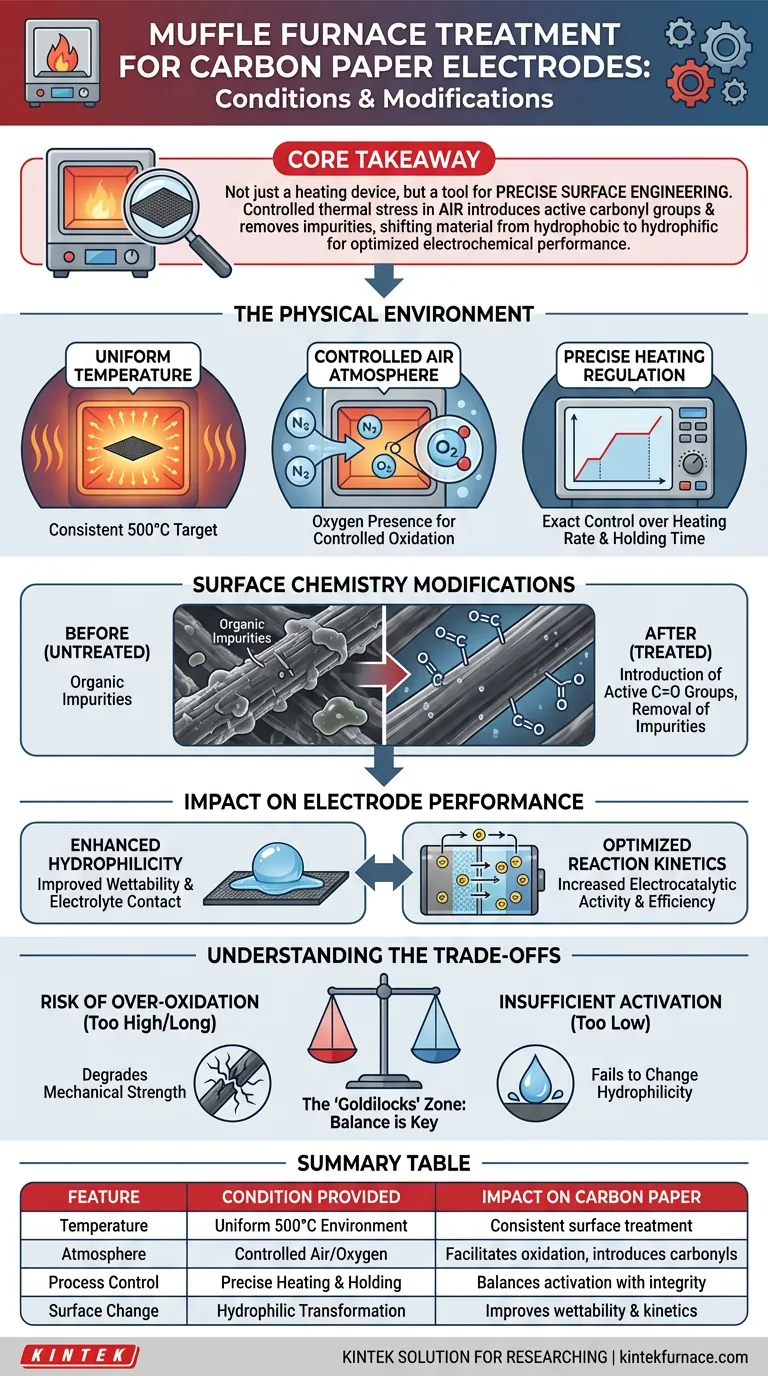

Concetto chiave La muffola non è semplicemente un dispositivo di riscaldamento; è uno strumento per l'ingegneria superficiale di precisione. Sottoponendo la carta di carbonio a uno stress termico controllato in aria, introduce gruppi carbonilici attivi e rimuove le impurità, spostando fondamentalmente il materiale da idrofobo a idrofilo per ottimizzare le prestazioni elettrochimiche.

L'ambiente fisico

Per capire come una muffola modifica la carta di carbonio, bisogna esaminare le specifiche condizioni ambientali che crea.

Distribuzione uniforme della temperatura

Il forno crea un campo di temperatura altamente uniforme, mirando tipicamente a 500 gradi Celsius. Questa uniformità garantisce che l'intera superficie della carta di carbonio venga trattata allo stesso modo, prevenendo modifiche non uniformi che potrebbero portare a prestazioni incoerenti della batteria.

Atmosfera d'aria controllata

A differenza dei forni ad atmosfera inerte, la muffola utilizza un'atmosfera d'aria durante questo processo. La presenza di ossigeno è un requisito funzionale, non un sottoprodotto, poiché è necessario per indurre le specifiche reazioni chimiche richieste per l'attivazione superficiale.

Regolazione precisa del riscaldamento

L'attrezzatura consente un controllo esatto sulla velocità di riscaldamento e sul tempo di mantenimento. Sia che si aumenti lentamente o si mantenga una temperatura costante, questi parametri dettano la profondità e l'estensione della modifica superficiale.

Modifiche della chimica superficiale

L'ambiente termico fornito dalla muffola guida specifiche modifiche molecolari sulle fibre di carbonio.

Introduzione di gruppi funzionali attivi

La combinazione di calore elevato e ossigeno induce un'ossidazione controllata sulle superfici delle fibre di carbonio. Questo processo introduce gruppi funzionali contenenti ossigeno, in particolare gruppi carbonilici (C=O), che sono critici per la reattività chimica.

Rimozione delle impurità organiche

L'alta temperatura operativa brucia efficacemente le impurità organiche residue sulla superficie delle fibre. Questo processo di pulizia espone la struttura di carbonio grezza, assicurando che le successive reazioni chimiche non siano ostacolate da contaminanti.

Impatto sulle prestazioni dell'elettrodo

Le modifiche fisiche e chimiche indotte dal forno si traducono direttamente in caratteristiche funzionali migliorate dell'elettrodo.

Idrofilicità migliorata

La carta di carbonio non trattata è naturalmente idrofoba (repellente all'acqua). Il trattamento termico migliora significativamente la bagnabilità, consentendo all'elettrolita di stabilire un contatto efficiente con la superficie dell'elettrodo.

Cinetica di reazione ottimizzata

L'introduzione di gruppi funzionali attivi aumenta l'attività elettrocatalitica del materiale. Questa ottimizzazione è particolarmente vitale per applicazioni come le batterie a flusso redox di vanadio, dove la cinetica di reazione determina l'efficienza complessiva.

Comprendere i compromessi

Sebbene il trattamento termico sia benefico, è essenziale un controllo preciso per evitare effetti dannosi.

Rischio di sovraossidazione

Se la temperatura è troppo alta o il tempo di mantenimento è troppo lungo, le fibre di carbonio possono subire un'eccessiva ossidazione. Ciò può degradare la resistenza meccanica della carta, rendendola fragile e inadatta all'uso.

L'equilibrio dell'attivazione

Un riscaldamento insufficiente non riuscirà a introdurre abbastanza gruppi funzionali per modificare l'idrofilicità del materiale. Il processo richiede una zona "Riccioli d'oro": abbastanza calore per attivare la superficie, ma non abbastanza da compromettere l'integrità strutturale.

Fare la scelta giusta per il tuo obiettivo

Quando configuri una muffola per il trattamento della carta di carbonio, allinea i tuoi parametri con i tuoi specifici obiettivi elettrochimici.

- Se il tuo obiettivo principale è aumentare la velocità di reazione: Dai priorità a un protocollo di temperatura (ad es. 500°C) noto per massimizzare la densità dei gruppi carbonilici (C=O) per aumentare l'attività elettrocatalitica.

- Se il tuo obiettivo principale è la bagnabilità dell'elettrolita: Assicurati che il processo consenta un tempo di ossidazione sufficiente per spostare completamente la proprietà superficiale da idrofoba a idrofila.

Padroneggiare le condizioni della muffola ti consente di trasformare la carta di carbonio generica in un'interfaccia ad alte prestazioni per l'accumulo di energia avanzato.

Tabella riassuntiva:

| Caratteristica | Condizione fornita | Impatto sulla carta di carbonio |

|---|---|---|

| Temperatura | Ambiente uniforme di 500°C | Garantisce un trattamento superficiale coerente su tutto il materiale |

| Atmosfera | Aria/ossigeno controllato | Facilita l'ossidazione per introdurre gruppi carbonilici attivi |

| Controllo del processo | Riscaldamento e tempo di mantenimento precisi | Bilancia l'attivazione superficiale con l'integrità strutturale del materiale |

| Cambiamento superficiale | Trasformazione idrofila | Migliora la bagnabilità dell'elettrolita e la cinetica di reazione |

Migliora la tua ricerca sui materiali con KINTEK

Sblocca il pieno potenziale dei tuoi elettrodi in carta di carbonio con le soluzioni termiche di alta precisione di KINTEK. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativo, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Sia che tu stia ottimizzando batterie a flusso redox di vanadio o ingegnerizzando catalizzatori avanzati, i nostri forni forniscono l'uniformità della temperatura e il controllo atmosferico essenziali per risultati superiori.

Pronto a trasformare il tuo processo di trattamento termico? Contattaci oggi per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Kavin Teenakul, Amirreza Khataee. Treatment of carbon electrodes with Ti<sub>3</sub>C<sub>2</sub>T<sub><i>x</i></sub> MXene coating and thermal method for vanadium redox flow batteries: a comparative study. DOI: 10.1039/d4ra01380h

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i requisiti di alimentazione per la fornace a muffola? Garantire un funzionamento sicuro ed efficiente

- Come un forno a muffola facilita la polimerizzazione termica diretta della melamina? Sintetizza g-C3N4 oggi

- Quale funzione svolge un forno a muffola ad alta temperatura nella preparazione del substrato di membrana ceramica?

- Come fa un forno a muffola a raggiungere alte temperature con uniformità e precisione? Scopri i segreti di progettazione per un trattamento termico preciso

- Come una fornace da laboratorio a scatola ad alta temperatura facilita la sintesi di Ba7Nb4MoO20? Ottenere purezza di fase

- In che modo il controllo della velocità di riscaldamento in un forno a muffola influisce sul carbone attivo? Ottimizzare la resa e la struttura dei pori

- Quali sono le principali applicazioni dei forni elettrici a muffola? Sblocca la precisione nella lavorazione dei materiali

- Quali sono le funzioni critiche di un forno a muffola nella sintesi dei perovskiti? Padronanza della produzione di precursori ad alta purezza