L'obiettivo primario dell'utilizzo di un processo di riscaldamento a due stadi in un forno da banco ad alta temperatura è mantenere uno stretto controllo sul comportamento del materiale durante la fase di lega. Implementando un mantenimento termico a una temperatura intermedia (come 450°C) prima di salire alla temperatura finale desiderata (950°C), il sistema previene la rapida perdita di componenti volatili e garantisce un prodotto finale chimicamente uniforme.

Un profilo di riscaldamento a due stadi funge da salvaguardia critica contro la volatilizzazione improvvisa e la contaminazione delle apparecchiature. Stabilizzando l'ambiente di reazione, costringe tutti gli elementi a reagire completamente allo stato fuso, garantendo l'integrità della lega.

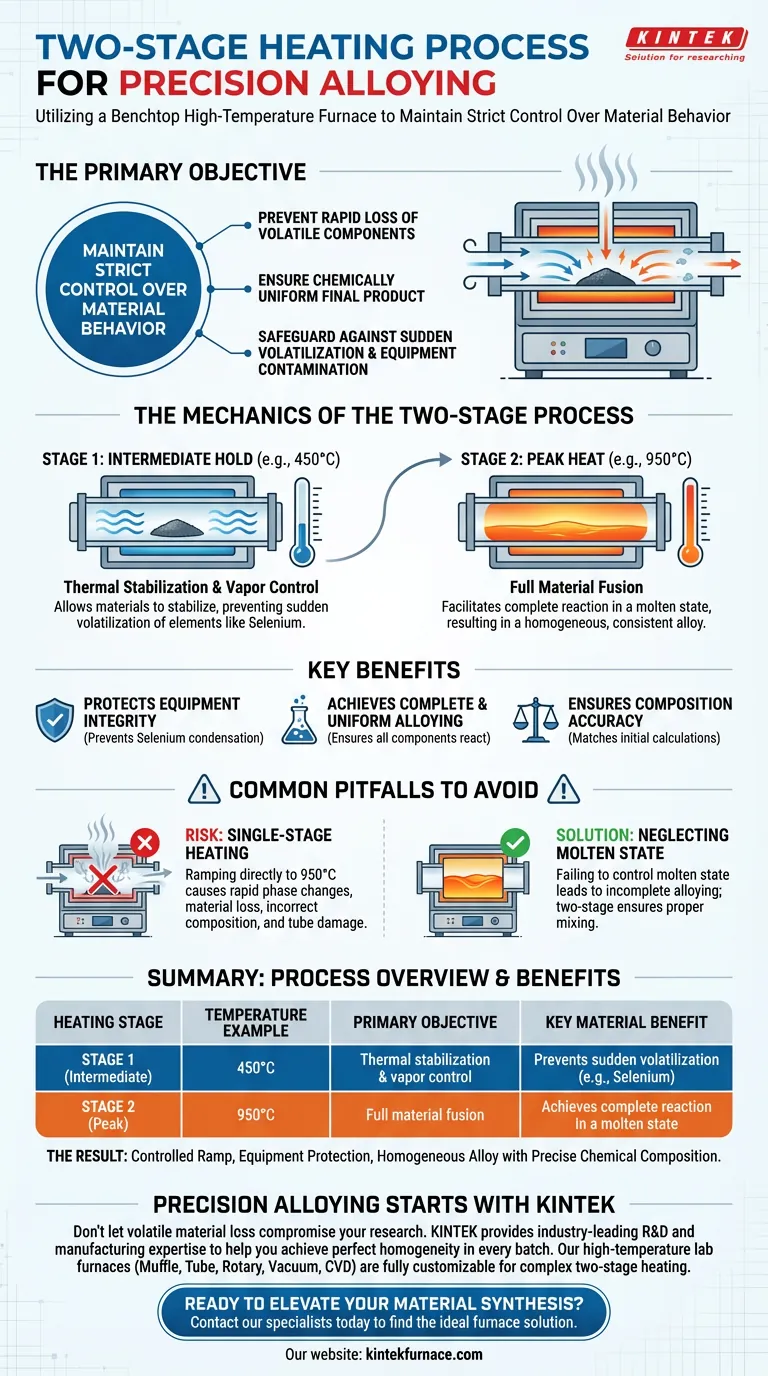

La Meccanica del Processo a Due Stadi

Prevenire la Volatilizzazione Improvvisa

Nella lega ad alta temperatura, un riscaldamento rapido può causare l'evaporazione immediata di componenti instabili anziché la loro miscelazione.

Un processo a due stadi attenua questo problema mantenendo il materiale a una temperatura intermedia più bassa (ad esempio, 450°C). Ciò consente ai materiali di stabilizzarsi termicamente prima di essere sottoposti al calore di picco (ad esempio, 950°C), prevenendo efficacemente la volatilizzazione improvvisa.

Proteggere l'Integrità delle Apparecchiature

Uno dei rischi specifici di questo processo è il comportamento degli elementi volatili come il selenio.

Senza un percorso di riscaldamento controllato, il vapore di selenio può condensare sulle parti più fredde delle pareti del tubo. Ciò non solo comporta la perdita di materiale dalla lega, ma contamina anche l'impianto del forno. L'approccio a due stadi mantiene questi elementi all'interno della zona di reazione.

Ottenere una Lega Completa e Uniforme

L'obiettivo finale del processo è l'efficienza della reazione.

Prevenendo la fuoriuscita di elementi volatili, il forno garantisce che tutti i componenti rimangano disponibili per reagire. Ciò facilita una reazione completa allo stato fuso, risultando in una lega finale omogenea e consistente.

Errori Comuni da Evitare

Il Rischio del Riscaldamento a Stadio Singolo

Tentare di raggiungere direttamente la temperatura finale (950°C) è un errore comune che compromette il materiale.

Saltare il mantenimento intermedio innesca rapidi cambiamenti di fase che portano alla perdita di materiale per evaporazione. Ciò si traduce in una lega con una composizione chimica errata e potenzialmente danneggia il tubo del forno tramite condensazione.

Trascurare la Reazione allo Stato Fuso

Se il profilo di riscaldamento è troppo aggressivo, i componenti possono separarsi prima di potersi mescolare.

Il processo a due stadi garantisce che la reazione avvenga mentre i materiali sono correttamente fusi. Il mancato controllo di questo stato porta a una lega incompleta, in cui il prodotto finale manca delle proprietà fisiche e chimiche previste.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire che il tuo processo di lega produca risultati di altissima qualità, considera le seguenti applicazioni specifiche di questa strategia di riscaldamento:

- Se la tua priorità principale è l'Accuratezza della Composizione: Dai priorità al mantenimento intermedio a 450°C per prevenire la perdita di componenti volatili come il selenio, assicurando che il tuo rapporto finale corrisponda al tuo calcolo iniziale.

- Se la tua priorità principale è la Coerenza del Processo: Utilizza il profilo a due stadi per imporre una reazione completa allo stato fuso, garantendo che ogni lotto raggiunga lo stesso livello di uniformità.

Controlla con precisione il percorso della temperatura e garantirai sia la purezza della tua lega che la longevità della tua attrezzatura.

Tabella Riassuntiva:

| Stadio di Riscaldamento | Esempio di Temperatura | Obiettivo Primario | Beneficio Chiave del Materiale |

|---|---|---|---|

| Stadio 1 (Intermedio) | 450°C | Stabilizzazione termica e controllo dei vapori | Previene la volatilizzazione improvvisa di elementi come il Selenio |

| Stadio 2 (Picco) | 950°C | Fusione completa del materiale | Ottiene una reazione completa allo stato fuso |

| Il Risultato | Rampa Controllata | Protezione delle apparecchiature | Lega omogenea con precisa composizione chimica |

La Lega di Precisione Inizia con KINTEK

Non lasciare che la perdita di materiale volatile comprometta la tua ricerca. KINTEK fornisce competenze leader del settore in R&S e produzione per aiutarti a ottenere una perfetta omogeneità in ogni lotto. Sia che tu richieda sistemi Muffola, Tubo, Rotativi, Sottovuoto o CVD, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per supportare complessi profili di riscaldamento a due stadi e proteggere le tue apparecchiature dalla contaminazione.

Pronto a migliorare la tua sintesi di materiali? Contatta i nostri specialisti oggi stesso per trovare la soluzione di forno ideale per le tue esigenze uniche di lega.

Guida Visiva

Riferimenti

- Mohamed Muthana Ghazi, Kareem A. Jasim. An investigation into the implications of partial substitution of selenium with lead on the thermal properties for S<sub>60</sub>Se<sub>40-X</sub>Pb<sub>X</sub> Chalcogenide Compound. DOI: 10.1088/1742-6596/2857/1/012007

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quale ruolo svolge un forno a muffola nella produzione di polvere di elettrolita BCZY712? Ottenere una purezza di fase perfetta

- Perché i moderni forni a muffola sono considerati efficienti dal punto di vista energetico? Scopri le innovazioni chiave per costi inferiori

- Quali sono le caratteristiche di temperatura dei forni elettrici a muffola? Ottieni un riscaldamento preciso e uniforme per il tuo laboratorio

- Quali sono le applicazioni dei forni a muffola? Essenziali per la lavorazione dei materiali ad alta temperatura

- Perché è importante un controllo preciso della temperatura in un forno a muffola? Garantire risultati affidabili nel trattamento termico

- Perché viene utilizzato un forno a muffola per cuocere le particelle di rinforzo? Ottimizzare la qualità dei compositi a matrice di alluminio

- Cosa si dovrebbe considerare riguardo al controllore quando si acquista un forno a muffola? Scegliere il controllore giusto per la precisione

- Come si confronta un sistema di riscaldamento a microonde con i tradizionali forni a muffola? Rigenerazione rapida e sicura dell'elettrolita solido