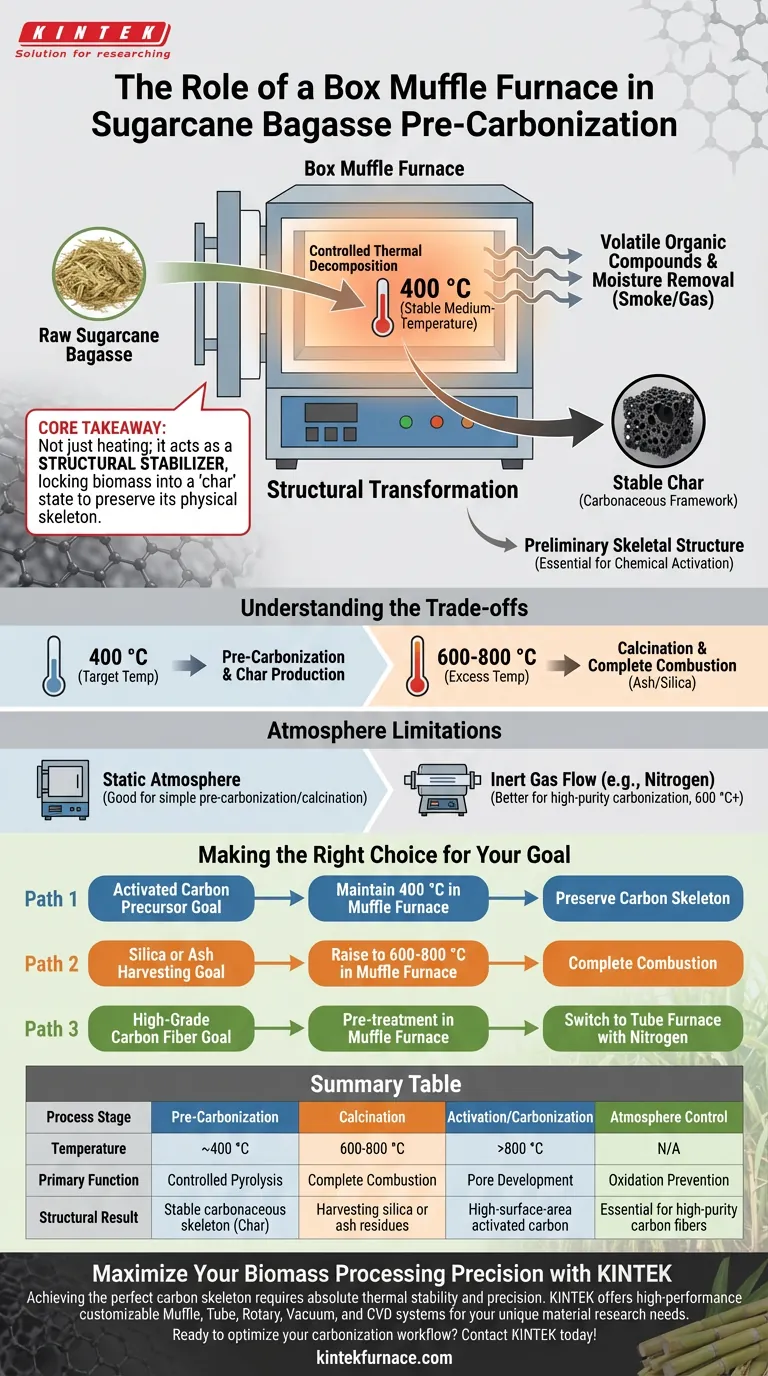

Durante la fase di pre-carbonizzazione, la fornace a muffola a scatola funge da recipiente primario per la decomposizione termica controllata.

Mantiene un ambiente stabile a temperatura media, specificamente intorno ai 400 °C, per facilitare la pirolisi iniziale. Mantenendo la bagassa di canna da zucchero a questo calore costante, la fornace elimina i composti organici volatili. Questo processo converte la biomassa grezza in un carbone stabile con una struttura scheletrica preliminare, essenziale per la successiva attivazione chimica.

Concetto chiave La fornace a muffola a scatola non è semplicemente un elemento riscaldante; agisce come uno stabilizzatore strutturale. Rimuovendo i volatili a 400 °C, blocca la biomassa in uno stato di "carbone", preservando lo scheletro fisico necessario per creare materiali di carbonio porosi e ad alta superficie in seguito nel processo.

La meccanica della pre-carbonizzazione

Ambiente controllato a media temperatura

La caratteristica distintiva della fornace a muffola in questo contesto è la sua capacità di mantenere un plateau di temperatura preciso, tipicamente a 400 °C.

Questo specifico intervallo termico è critico perché è sufficientemente alto da avviare la scomposizione ma sufficientemente basso da prevenire la combustione completa o il collasso strutturale.

Rimozione della materia volatile

La bagassa di canna da zucchero grezza contiene quantità significative di umidità e componenti organici volatili.

La fornace fornisce il calore sostenuto necessario per vaporizzare questi elementi non carboniosi.

La rimozione di questi volatili riduce la massa del materiale pur mantenendo il nucleo ricco di carbonio.

Trasformazione strutturale

Creazione dello "scheletro"

Il ruolo più vitale della fornace durante questa fase è la conservazione dell'architettura fisica del materiale.

Mentre i volatili escono dalla biomassa, lasciano dietro di sé una struttura carbonacea nota come carbone.

Questo carbone conserva una struttura scheletrica preliminare, che funge da base fisica per qualsiasi futura attivazione chimica o sviluppo di porosità.

Preparazione per l'attivazione

Questa fase è un precursore di lavorazioni più aggressive.

Senza questa fase di pre-carbonizzazione nella fornace a muffola, i successivi trattamenti chimici distruggerebbero probabilmente la biomassa grezza.

Il carbone stabilizzato fornisce una base robusta in grado di resistere a ulteriori modifiche senza perdere la sua integrità strutturale.

Comprendere i compromessi

Sensibilità alla temperatura e ossidazione

Sebbene efficace per la pre-carbonizzazione, la fornace a muffola richiede una gestione rigorosa della temperatura.

Se la temperatura supera il target di 400 °C (avvicinandosi a 600 °C - 800 °C), il processo passa dalla produzione di carbone alla calcinazione.

A queste temperature più elevate, specialmente senza un'atmosfera inerte, il carbonio brucia completamente per formare cenere o silice, il che vanifica lo scopo di creare materiali di carbonio.

Limitazioni dell'atmosfera

A differenza delle fornaci tubolari, che pompano gas inerti (come l'azoto) direttamente sul campione, le normali fornaci a muffola a scatola hanno spesso atmosfere statiche.

Ciò le rende eccellenti per la semplice pre-carbonizzazione o calcinazione, ma meno precise per la carbonizzazione ad alta purezza richiesta per la produzione di fibre avanzate.

Per processi che richiedono una protezione assoluta dall'ossidazione a temperature più elevate (600 °C+), una fornace tubolare con flusso di azoto controllato è generalmente preferita rispetto a una fornace a muffola a scatola.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la lavorazione della bagassa di canna da zucchero, allinea l'uso della tua fornace con i requisiti specifici del tuo materiale finale:

- Se il tuo obiettivo principale è creare un precursore di carbone attivo: Mantieni la fornace a muffola a 400 °C per rimuovere i volatili preservando lo scheletro di carbonio.

- Se il tuo obiettivo principale è raccogliere silice o cenere: Aumenta la temperatura della fornace a muffola tra 600 °C e 800 °C per indurre la combustione completa e la calcinazione.

- Se il tuo obiettivo principale è la fibra di carbonio di alta qualità: Utilizza la fornace a muffola solo per il pre-trattamento, quindi passa a una fornace tubolare con atmosfera di azoto per la carbonizzazione finale ad alta temperatura.

Il successo nella lavorazione della biomassa si basa sull'utilizzo della fase di pre-carbonizzazione per stabilizzare la struttura del materiale prima di tentare di migliorarne le proprietà.

Tabella riassuntiva:

| Fase del processo | Temperatura | Funzione principale | Risultato strutturale |

|---|---|---|---|

| Pre-carbonizzazione | ~400 °C | Pirolisi controllata | Scheletro carbonaceo stabile (Carbone) |

| Calcinazione | 600 - 800 °C | Combustione completa | Raccolta di residui di silice o cenere |

| Attivazione/Carbonizzazione | > 800 °C | Sviluppo di pori | Carbone attivo ad alta superficie |

| Controllo dell'atmosfera | N/A | Prevenzione dell'ossidazione | Essenziale per fibre di carbonio ad alta purezza |

Massimizza la precisione della tua lavorazione della biomassa con KINTEK

Ottenere lo scheletro di carbonio perfetto richiede più del semplice calore; richiede stabilità termica e precisione assolute. Supportata da R&D e produzione esperte, KINTEK offre sistemi ad alte prestazioni Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca sui materiali.

Sia che tu stia producendo precursori di carbone attivo o fibre di carbonio di alta qualità, le nostre fornaci da laboratorio ad alta temperatura forniscono l'affidabilità di cui hai bisogno per risultati coerenti.

Pronto a ottimizzare il tuo flusso di lavoro di carbonizzazione? Contatta KINTEK oggi stesso per discutere le tue esigenze di fornaci personalizzate con i nostri specialisti!

Guida Visiva

Riferimenti

- Kyfti Yolanda Siburian, Agung Nugroho. Effect of CoO loading on electrochemical properties of activated carbon from sugarcane bagasse. DOI: 10.5599/jese.2439

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è la funzione di un forno a muffola nel processo di sintesi dei materiali Ag2S1-xTex? Lavorazione Termica di Precisione

- Quale ruolo svolge un forno a muffola nella conversione di S-1@TiO2? Ottenere la calcinazione di precisione delle nanostrutture sferiche

- Qual è la reputazione dei forni a muffola in termini di qualità e affidabilità? Affidabili per decenni in applicazioni ad alto rischio

- Qual è la temperatura massima del forno a muffola descritto? Limiti chiave per il successo del laboratorio

- In che modo il forno a muffola assicura un riscaldamento uniforme? Ottieni un calore preciso e uniforme per il tuo laboratorio

- Come influisce sulle ceramiche xPYNT–PINT la prestazione di un forno di sinterizzazione ad alta temperatura? Chiave per le proprietà di picco

- Qual è il ruolo di un forno a mufla in scatola nelle scienze della vita? Sblocca un'analisi minerale precisa nella ricerca

- A cosa serve un forno a muffola? Ottenere una lavorazione pura e ad alta temperatura