Oltre a un semplice elenco, le opzioni aggiuntive per un forno a pozzo rientrano in categorie distinte progettate per migliorare la movimentazione dei materiali, controllare l'atmosfera di processo, automatizzare e monitorare le operazioni e garantire l'affidabilità a lungo termine. Questi aggiornamenti trasformano un forno multiuso in uno strumento specializzato su misura per processi industriali specifici come la tempra, la ricottura o il rinvenimento.

Un forno a pozzo standard fornisce calore, ma sono i sistemi opzionali che forniscono un vero controllo del processo. La decisione di aggiungere opzioni riguarda il passaggio dal riscaldamento di base al raggiungimento di risultati di lavorazione termica altamente ripetibili, efficienti e documentati.

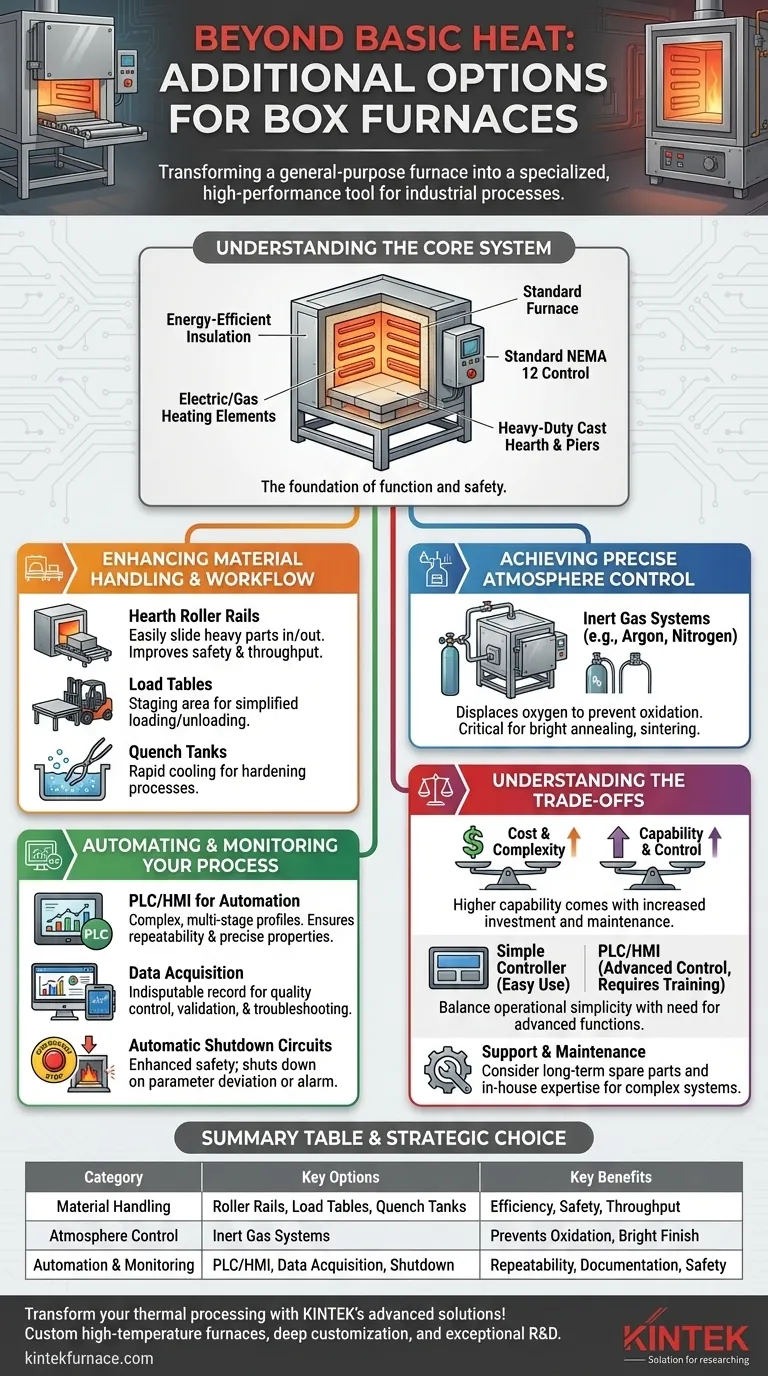

Comprendere il Sistema Centrale

Prima di esplorare le opzioni, è essenziale riconoscere le caratteristiche standard che costituiscono la base di un moderno forno a pozzo. Queste non sono opzionali; sono parte integrante della sua funzione di base e della sicurezza.

Progettazione e Controllo Standard

Un tipico forno a pozzo è costruito con isolamento ad alta densità ed efficiente dal punto di vista energetico per trattenere il calore. Utilizza elementi riscaldanti elettrici o riscaldamento a gas proporzionale, controllato da un quadro di controllo standard NEMA 12 con un controller a punto singolo e caratteristiche di sicurezza essenziali come l'arresto di emergenza (E-stop).

Durabilità Integrata

Caratteristiche come basamenti e pilastri in ghisa per impieghi gravosi sono standard perché sono fondamentali per sostenere i carichi ad alte temperature e garantire al forno una lunga vita operativa.

Migliorare la Movimentazione dei Materiali e il Flusso di Lavoro

Queste opzioni si concentrano sul miglioramento dell'efficienza del movimento dei materiali dentro e fuori dal forno, riducendo il lavoro manuale e integrando il forno in una linea di produzione più ampia.

Binari a Rulli sul Basamento

Per carichi pesanti o ingombranti, i binari a rulli sul basamento forniscono un vantaggio meccanico, consentendo agli operatori di far scorrere facilmente i pezzi dentro e fuori dalla zona calda. Ciò è fondamentale sia per la sicurezza che per la produttività.

Tavoli di Carico

Un tavolo di carico è una piattaforma posizionata di fronte al forno, spesso alla stessa altezza del basamento. Funge da area di preparazione, semplificando il processo di carico e scarico, specialmente se coordinato con un carrello elevatore o una gru a ponte.

Vasche di Raffreddamento (Quench Tanks)

Per i processi di tempra, una vasca di raffreddamento è essenziale. Posizionata vicino al forno, consente il rapido raffreddamento dei pezzi in un mezzo controllato (come acqua, olio o polimero) immediatamente dopo essere stati rimossi dal calore.

Ottenere un Controllo Preciso dell'Atmosfera

Molti materiali e processi avanzati non possono essere riscaldati all'aria ambiente a causa del rischio di ossidazione e incrostazione. I sistemi di controllo dell'atmosfera affrontano direttamente questo problema.

Sistemi a Gas Inerte

Un'opzione sigillata per i gas con un sistema a gas inerte (utilizzando gas come argon o azoto) sposta l'ossigeno dalla camera di riscaldamento. Ciò è fondamentale per processi come la ricottura brillante o la sinterizzazione, dove è necessaria una finitura superficiale pulita e non ossidata.

Automatizzare e Monitorare il Tuo Processo

Questi sistemi mirano a eliminare la variabilità umana dall'equazione per garantire che ogni ciclo sia identico, documentato e sicuro.

PLC/HMI per l'Automazione dei Processi

L'aggiornamento da un controller standard a un Controllore Logico Programmabile (PLC) con un'Interfaccia Uomo-Macchina (HMI) consente profili di riscaldamento e raffreddamento complessi e multistadio. Questa automazione è fondamentale per ottenere proprietà metallurgiche precise e garantire la ripetibilità del processo.

Acquisizione Dati

Un sistema di acquisizione dati registra automaticamente le variabili critiche del processo come temperatura e tempo. Ciò fornisce un registro inconfutabile per il controllo qualità, la convalida del processo e la risoluzione dei problemi, che è spesso un requisito nella produzione aerospaziale e medica.

Circuiti di Arresto Automatico

Questi sono sistemi di sicurezza potenziati che possono essere programmati per spegnere il forno se si discosta dai parametri impostati o se viene attivato un allarme esterno. Ciò protegge l'attrezzatura, il prodotto e il personale durante il funzionamento senza sorveglianza.

Comprendere i Compromessi

L'aggiunta di opzioni aumenta la capacità, ma introduce anche complessità e costi. È necessaria una valutazione chiara dei compromessi.

Costo vs. Capacità

Un sistema a gas inerte fornisce risultati superiori per parti sensibili, ma aumenta l'investimento iniziale e i costi operativi continui (consumo di gas). Devi valutare il costo rispetto al valore di prevenire l'ossidazione.

Semplicità vs. Controllo

Un controller digitale standard è semplice da usare e mantenere. Un PLC/HMI offre un controllo e una registrazione dei dati senza pari, ma richiede una formazione degli operatori e un supporto tecnico più sofisticati per la programmazione e la risoluzione dei problemi.

Supporto e Manutenzione

Più sistemi significano più potenziali punti di guasto. Sebbene siano disponibili opzioni come l'installazione in loco e la messa in servizio, è necessario considerare anche la disponibilità a lungo termine dei pezzi di ricambio e l'esperienza interna necessaria per mantenere questi sistemi avanzati.

Fare la Scelta Giusta per la Tua Applicazione

I requisiti del tuo processo dovrebbero dettare la tua scelta di opzioni.

- Se la tua attenzione principale è l'alta produttività e l'efficienza del flusso di lavoro: Dai priorità alle opzioni di movimentazione dei materiali come i binari a rulli sul basamento e i tavoli di carico.

- Se la tua attenzione principale è l'integrità del materiale e la prevenzione dell'ossidazione: Il sistema di atmosfera a gas inerte è la tua opzione più critica.

- Se la tua attenzione principale è la ripetibilità del processo e la documentazione della qualità: Investi in un PLC/HMI e in un sistema di acquisizione dati.

- Se la tua attenzione principale è l'esecuzione di cicli termici complessi e multistadio: Un PLC/HMI non è un'opzione ma una necessità.

In definitiva, la selezione delle opzioni giuste è una decisione strategica che allinea le capacità del forno direttamente con i tuoi specifici obiettivi di produzione.

Tabella Riassuntiva:

| Categoria | Opzioni Chiave | Vantaggi Chiave |

|---|---|---|

| Movimentazione Materiali | Binari a Rulli sul Basamento, Tavoli di Carico, Vasche di Raffreddamento | Migliora l'efficienza del flusso di lavoro, la sicurezza e la produttività |

| Controllo Atmosfera | Sistemi a Gas Inerte | Previene l'ossidazione, ideale per ricottura brillante e sinterizzazione |

| Automazione e Monitoraggio | PLC/HMI, Acquisizione Dati, Circuiti di Arresto Automatico | Garantisce ripetibilità, documentazione e maggiore sicurezza |

| Compromessi | Costo vs. Capacità, Semplicità vs. Controllo | Bilancia l'investimento con le esigenze operative e la manutenzione |

Trasforma la tua lavorazione termica con le soluzioni avanzate per forni a pozzo di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni personalizzati ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce un allineamento preciso con le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione