In sintesi, il funzionamento economico di un forno a pozzo si ottiene minimizzando l'energia sprecata e massimizzando l'efficienza del processo. Ciò si ottiene attraverso una combinazione di tre elementi ingegneristici critici: isolamento di alta qualità, gestione precisa del flusso d'aria e programmazione di controllo intelligente.

La vera economia di un forno non si trova nel prezzo di acquisto iniziale, ma nel costo totale di proprietà. È il risultato diretto di un'ingegneria termica superiore che riduce il consumo energetico, abbrevia i tempi di ciclo e migliora la qualità del prodotto durante l'intera vita utile del forno.

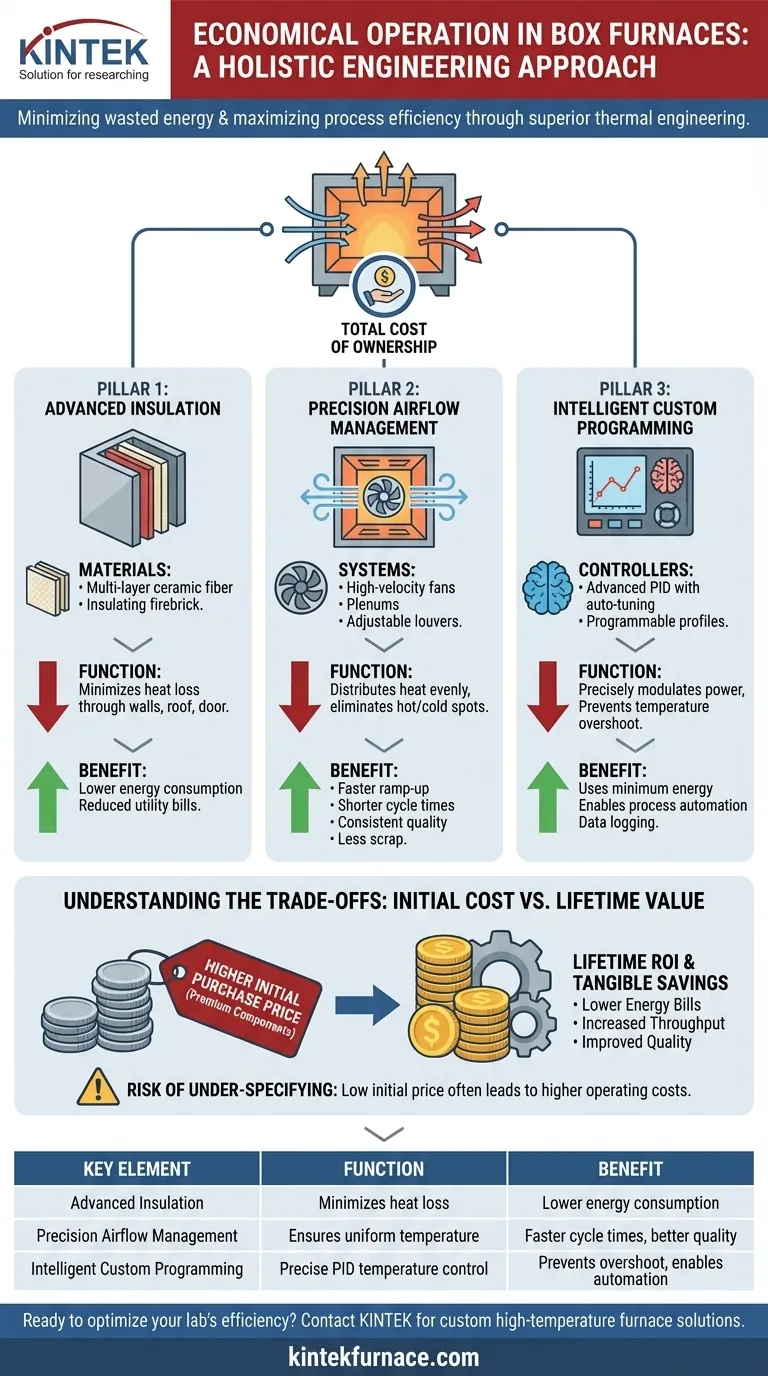

I Tre Pilastri dell'Economia del Forno

L'espressione "ingegneria dei processi termici superiore" si riferisce a un approccio di progettazione olistico. Il funzionamento economico non è una singola caratteristica, ma il risultato di tre pilastri fondamentali che lavorano all'unisono per controllare e conservare il calore.

Pilastro 1: Isolamento Avanzato

La fonte più significativa di energia sprecata in qualsiasi forno è la dispersione di calore attraverso pareti, tetto e porta. L'isolamento avanzato combatte direttamente questa dispersione.

I forni moderni utilizzano materiali all'avanguardia come isolamento in fibra ceramica multistrato e mattoni refrattari isolanti. Questi materiali hanno una conducibilità termica estremamente bassa, intrappolando efficacemente il calore all'interno della camera.

Minimizzando le perdite di calore, gli elementi riscaldanti del forno non devono lavorare tanto o così spesso per mantenere la temperatura impostata. Ciò si traduce direttamente in un minor consumo energetico e in bollette energetiche ridotte.

Pilastro 2: Gestione Precisa del Flusso d'Aria

Il calore generato deve essere distribuito uniformemente in tutta la camera. Un flusso d'aria scarso crea punti caldi e freddi, portando a risultati di prodotto incoerenti e tempi di ciclo più lunghi mentre si attende che la parte più fredda raggiunga la temperatura.

I forni economici utilizzano sofisticati sistemi di gestione del flusso d'aria. Ciò può includere ventilatori di circolazione ad alta velocità, plenum progettati appositamente e serrande o deflettori regolabili.

L'obiettivo è creare un flusso d'aria uniforme e ad alto volume che garantisca uniformità di temperatura su tutto il carico di lavoro. Ciò porta a tempi di rampa più rapidi, periodi di mantenimento più brevi e un prodotto finale più coerente e di qualità superiore con meno scarti.

Pilastro 3: Programmazione Intelligente Personalizzata

Il modo in cui un forno è controllato è importante tanto quanto il modo in cui è costruito. I controllori on/off di base sono inefficienti, spesso superando il setpoint di temperatura, il che spreca energia significativa e può danneggiare parti sensibili.

I forni moderni utilizzano controllori PID avanzati (Proporzionale-Integrale-Derivativo) con capacità di auto-tuning. Questi controllori "imparano" le caratteristiche termiche del forno e modulano con precisione l'alimentazione agli elementi riscaldanti.

Questo controllo intelligente previene il superamento della temperatura, consente profili di rampa e mantenimento programmabili e assicura che il processo utilizzi la quantità minima di energia richiesta per ottenere il risultato desiderato. La programmazione personalizzata consente anche l'automazione dei processi e la registrazione dei dati per il miglioramento continuo.

Comprendere i Compromessi: Costo Iniziale vs. Valore a Vita

Sebbene queste caratteristiche avanzate siano fondamentali per l'economia, comportano considerazioni importanti. Un forno è un investimento di capitale a lungo termine e la decisione dovrebbe essere basata sul valore a vita, non solo sul prezzo iniziale.

L'Investimento Iniziale

I forni dotati di isolamento superiore, sistemi di flusso d'aria di precisione e controllori PID avanzati avranno un prezzo di acquisto iniziale più elevato rispetto ai modelli di base. Questi sono componenti premium che aumentano il costo di produzione.

Calcolare il Ritorno sull'Investimento (ROI)

Il costo iniziale più elevato è un investimento che ripaga nel tempo. Il ROI deriva da risparmi tangibili:

- Bollette Energetiche Inferiori: La riduzione della dispersione di calore e il controllo efficiente riducono direttamente i costi mensili di elettricità o gas.

- Maggiore Produttività: Tempi di ciclo più rapidi derivanti dal riscaldamento uniforme consentono di processare più prodotto nella stessa quantità di tempo.

- Qualità Migliorata: L'alta uniformità della temperatura riduce i prodotti respinti, le rilavorazioni e gli scarti, risparmiando sui costi di materiale e manodopera.

Il Rischio di "Sottospecificare"

Scegliere un forno basandosi esclusivamente sul prezzo iniziale più basso è una trappola comune. Un forno mal isolato o controllato avrà costi operativi costantemente più elevati che possono rapidamente superare qualsiasi risparmio iniziale, rendendolo in definitiva l'opzione più costosa durante la sua vita operativa.

Prendere la Scelta Giusta per il Tuo Obiettivo

Seleziona un forno abbinando i suoi punti di forza ingegneristici al tuo obiettivo operativo principale.

- Se il tuo obiettivo principale è minimizzare i costi operativi a lungo termine: Dai priorità alla qualità, al tipo e allo spessore del pacchetto isolante del forno sopra ogni altra cosa.

- Se il tuo obiettivo principale è la massima produttività e la coerenza del pezzo: Concentrati sui forni con uniformità di temperatura documentata e sistemi di gestione del flusso d'aria robusti e ad alto volume.

- Se il tuo obiettivo principale è la versatilità e la precisione del processo: La sofisticazione del sistema di controllo e le sue capacità di programmazione personalizzata dovrebbero essere la tua massima priorità.

In definitiva, un acquisto di forno informato è quello che bilancia il costo iniziale con i risparmi a lungo termine generati da un'ingegneria superiore.

Tabella Riassuntiva:

| Elemento Chiave | Funzione | Vantaggio |

|---|---|---|

| Isolamento Avanzato | Minimizza la perdita di calore con fibra ceramica o mattoni refrattari | Minore consumo energetico e costi di utenza |

| Gestione Precisa del Flusso d'Aria | Assicura una distribuzione uniforme della temperatura | Tempi di ciclo più rapidi, migliore qualità del prodotto, meno scarti |

| Programmazione Intelligente Personalizzata | Utilizza controllori PID per un controllo preciso della temperatura | Previene il superamento, riduce il consumo energetico, consente l'automazione |

Pronto a ottimizzare l'efficienza del tuo laboratorio con un forno ad alta temperatura personalizzato? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate come forni a muffola, tubolari, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, garantendo risparmi a lungo termine e prestazioni migliorate. Contattaci oggi per discutere di come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è la funzione di un forno a muffola ad alta temperatura nella preparazione di HZSM-5? Padronanza dell'attivazione catalitica

- Qual è la funzione di una fornace a muffola ad alta temperatura nella preparazione di ZnO-SP? Padroneggiare il controllo della sintesi su nanoscala

- Qual è il ruolo critico di un forno a muffola ad alta temperatura nella conversione della biomassa in Fe-N-BC?

- Perché viene utilizzata una fornace a muffola ad alta temperatura per il preriscaldamento della polvere di Ni-BN? Per ottenere una densità di rivestimento priva di difetti.

- Qual è la funzione principale di una muffola nell'attivazione della biomassa? Ottimizzare la carbonizzazione e lo sviluppo dei pori