La fornace a muffola funge da strumento critico per una precisa calcinazione e ingegneria interfacciale nella sintesi del fotoanodo composito.

Sottoponendo i materiali precursori a una temperatura controllata di 380°C, la fornace facilita il legame chimico necessario per integrare il biossido di titanio (TiO2), il nitruro di carbonio grafite (g-C3N4) e il substrato di biochar modificato (HPBC) in un'unità funzionale unificata.

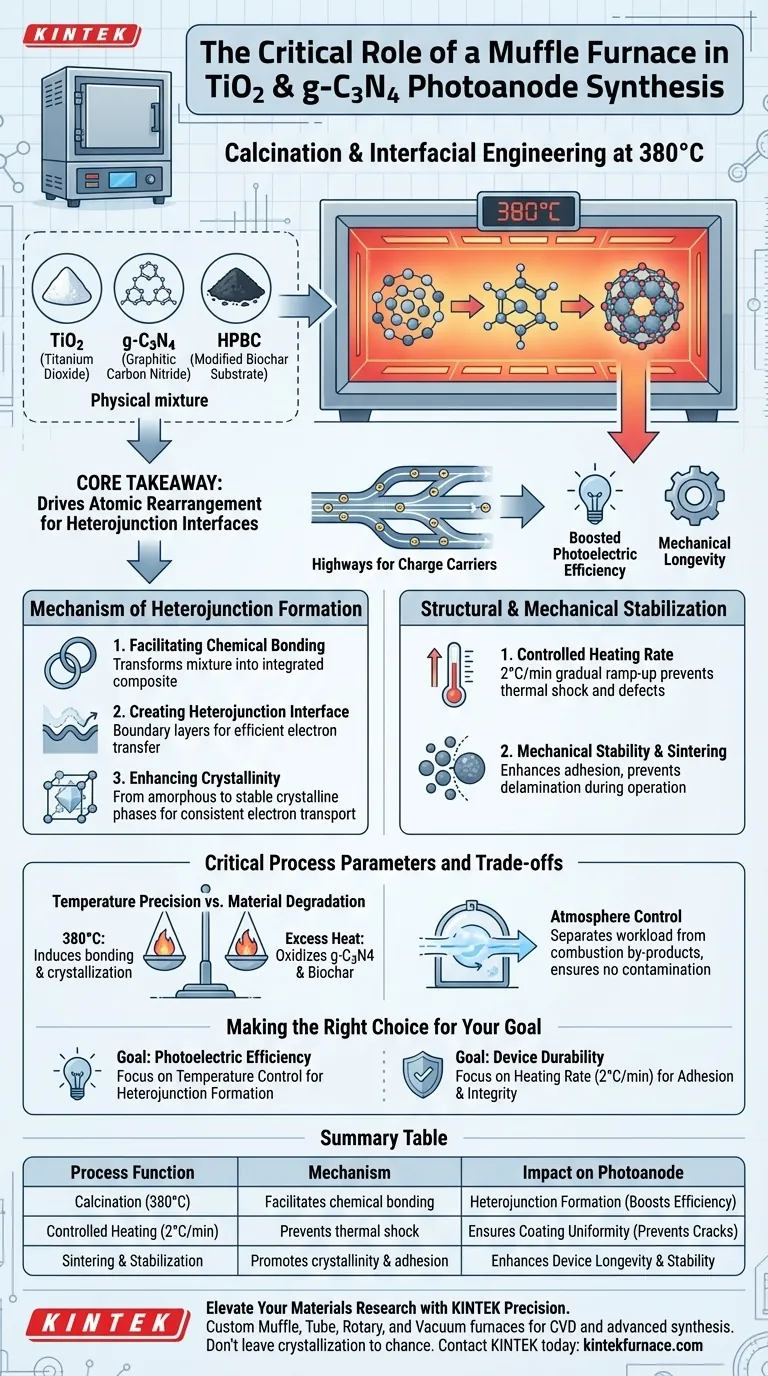

Concetto chiave La fornace a muffola fa più che semplicemente asciugare o indurire il materiale; guida il riarrangiamento atomico necessario per formare interfacce di eterogiunzione. Queste interfacce sono le "autostrade" per i portatori di carica fotogenerati, determinando direttamente l'efficienza di conversione fotoelettrica e la longevità meccanica del dispositivo finale.

Il Meccanismo di Formazione dell'Eterogiunzione

Facilitare il Legame Chimico

Il ruolo principale della fornace a muffola è fornire l'energia termica necessaria per forgiare forti legami chimici.

A 380°C, la fornace guida una reazione tra il TiO2, il g-C3N4 e il substrato HPBC. Questo trasforma una miscela fisica di componenti in un composito chimicamente integrato.

Creazione dell'Interfaccia di Eterogiunzione

Il risultato più critico di questo trattamento termico è la creazione di interfacce di eterogiunzione.

Queste interfacce sono gli strati di confine dove i diversi materiali si incontrano. Un'eterogiunzione di alta qualità riduce la barriera energetica per il movimento degli elettroni, consentendo un trasferimento efficiente dei portatori di carica fotogenerati. Senza questo passaggio termico, i materiali rimarrebbero isolati, portando a una scarsa conduttività e a una bassa efficienza.

Miglioramento della Cristallinità

Il trattamento termico promuove la transizione dei materiali da stati amorfi o a bassa cristallinità a fasi cristalline stabili.

Una migliore cristallinità è generalmente correlata a proprietà elettroniche migliorate. La fornace garantisce che la struttura atomica sia sufficientemente ordinata da supportare un trasporto elettronico costante.

Stabilizzazione Strutturale e Meccanica

Velocità di Riscaldamento Controllata

La fornace a muffola è programmata per aumentare la temperatura a una velocità specifica e lenta, tipicamente 2°C al minuto.

Questa graduale rampa è essenziale per prevenire shock termici. Una velocità di riscaldamento lenta garantisce che i componenti volatili si leghino o evaporino uniformemente senza causare crepe o difetti strutturali nel rivestimento.

Stabilità Meccanica e Sinterizzazione

Il processo agisce in modo simile alla sinterizzazione, dove le particelle vengono riscaldate per formare una massa solida e coesa senza fusione.

Ciò migliora significativamente la stabilità meccanica del rivestimento del fotoanodo. Assicura che il composito aderisca saldamente al substrato, prevenendo la delaminazione durante il funzionamento in elettroliti liquidi o sotto irradiazione luminosa.

Parametri Critici di Processo e Compromessi

Precisione della Temperatura vs. Degradazione del Materiale

La temperatura specifica di 380°C è un compromesso calcolato.

Deve essere sufficientemente alta da indurre cristallizzazione e legame, ma sufficientemente bassa da preservare la struttura dei componenti a base di carbonio (g-C3N4 e biochar). Un calore eccessivo potrebbe ossidare o degradare il carbonitruro, distruggendo le stesse eterogiunzioni che si mira a creare.

Controllo dell'Atmosfera

Una caratteristica distintiva di una fornace a muffola è la sua capacità di separare il carico di lavoro dai sottoprodotti della combustione.

Ciò garantisce che le superfici sensibili di TiO2 e g-C3N4 non vengano contaminate da impurità dalla fonte di calore. Tuttavia, è necessario assicurarsi che la camera sia pulita per evitare drogaggi involontari o fouling superficiale durante la ricottura.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando ottimizzi il tuo protocollo di sintesi, considera come i parametri della fornace si allineano con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'Efficienza Fotoelettrica: Dai priorità al controllo preciso della temperatura per massimizzare la formazione dell'eterogiunzione, garantendo che l'interfaccia consenta un rapido trasferimento di carica.

- Se il tuo obiettivo principale è la Durabilità del Dispositivo: Concentrati sulla velocità di riscaldamento (2°C/min) e sul tempo di permanenza per garantire la massima adesione meccanica e integrità strutturale del rivestimento.

In definitiva, la fornace a muffola trasforma un assemblaggio sciolto di precursori in un fotoanodo robusto e ad alte prestazioni, capace di una conversione energetica efficiente.

Tabella Riassuntiva:

| Funzione del Processo | Meccanismo | Impatto sul Fotoanodo |

|---|---|---|

| Calcinazione (380°C) | Facilita il legame chimico tra TiO2, g-C3N4 e HPBC | Trasforma miscele fisiche in un composito chimicamente integrato |

| Formazione dell'Eterogiunzione | Crea strati di confine per un efficiente trasferimento di carica | Riduce le barriere energetiche e aumenta l'efficienza di conversione fotoelettrica |

| Riscaldamento Controllato (2°C/min) | Previene shock termici e difetti strutturali | Garantisce l'uniformità del rivestimento e previene crepe/delaminazione |

| Sinterizzazione e Stabilizzazione | Promuove la cristallinità e l'adesione meccanica | Migliora la longevità e la stabilità del dispositivo in elettroliti liquidi |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Ottenere l'interfaccia di eterogiunzione perfetta richiede più del semplice calore: richiede un controllo termico assoluto. KINTEK fornisce fornaci a muffola, a tubo, rotative e sottovuoto leader del settore, tutte personalizzabili per soddisfare le rigorose esigenze della CVD e della sintesi di materiali avanzati.

Che tu stia ottimizzando fotoanodi TiO2/g-C3N4 o sviluppando catalizzatori di prossima generazione, la nostra R&S e produzione esperta garantisce che il tuo laboratorio sia attrezzato per l'eccellenza. Non lasciare la tua cristallizzazione al caso.

Contatta KINTEK oggi stesso per trovare la tua soluzione di riscaldamento personalizzata

Guida Visiva

Riferimenti

- Chun Zhao, Shaojun Zhang. TiO₂/g-C₃N₄@HPBC Photoanode in PMFC for Shipboard Oily Wastewater Degradation. DOI: 10.54691/kk8pft70

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il significato tecnico dell'impostazione di una specifica velocità di riscaldamento in un forno a muffola per la sintesi di g-C3N4?

- Quali sono le considerazioni chiave nella scelta di un forno a muffola? Assicurare prestazioni ottimali per il vostro laboratorio

- Qual è la funzione di un forno a resistenza di tipo a scatola negli studi sui GFRP? Padronanza della simulazione di materiali ad alta temperatura

- Quali misure di preparazione alle emergenze dovrebbero essere adottate durante l'uso di un forno a muffola? Garantire la sicurezza e prevenire i pericoli

- Quali funzioni svolge un forno a muffola ad alta temperatura durante la lavorazione dei precursori catodici?

- Cosa dovrebbe essere evitato durante il funzionamento di un forno a muffola? Suggerimenti chiave per la sicurezza per prevenire danni e pericoli

- Qual è il principio del forno a muffola in laboratorio? Ottenere un riscaldamento puro e privo di contaminanti

- Qual è il ruolo di una muffola ad alta temperatura nel trattamento dei nanofili di Mn3O4? Ottimizzare la stabilità di fase