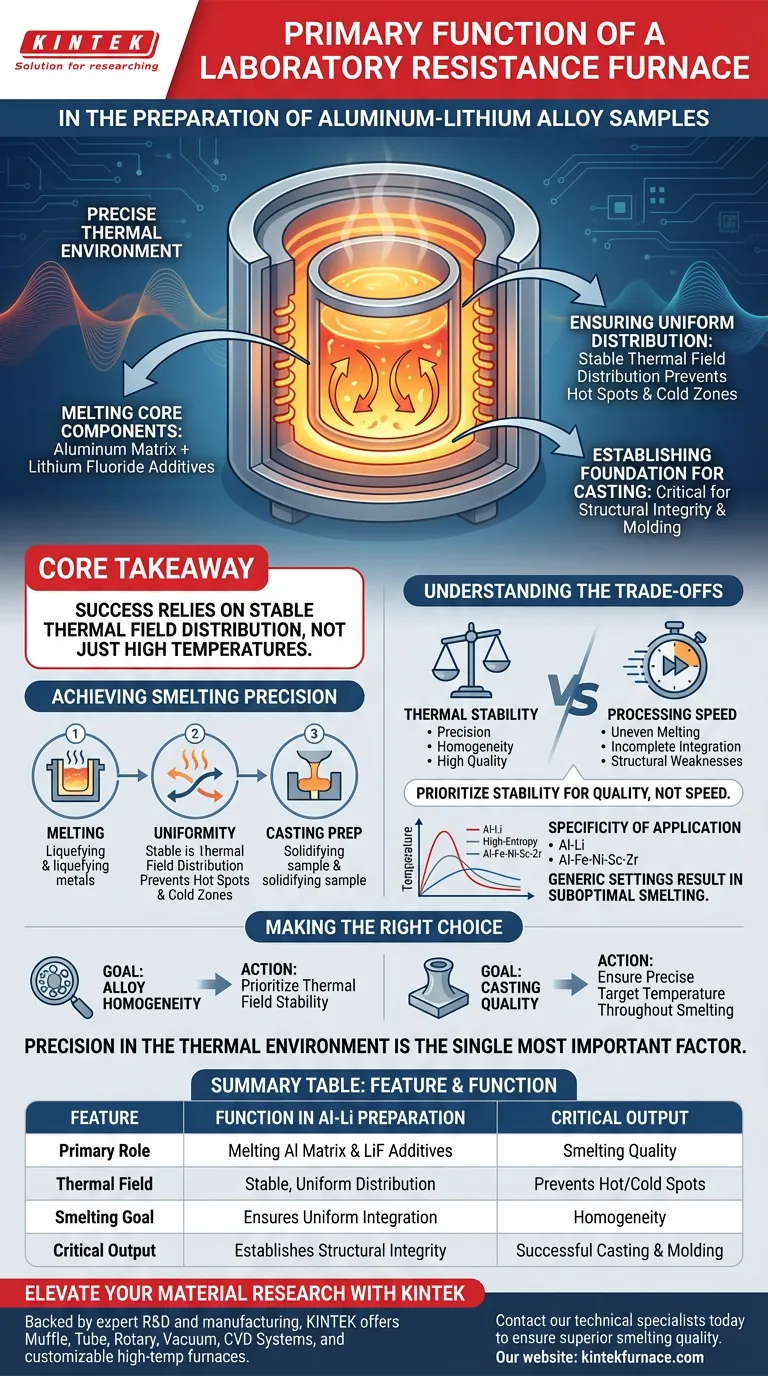

Nella preparazione di campioni di lega alluminio-litio, la funzione principale di un forno a resistenza da laboratorio è fornire un ambiente termico preciso utilizzato per fondere la matrice di alluminio e gli additivi di fluoruro di litio. Generando un campo termico altamente stabile, il forno garantisce che questi componenti si mescolino uniformemente, il che è fondamentale per mantenere la qualità della fusione durante i processi fondamentali di colata e stampaggio.

Concetto chiave Il successo nello sviluppo di leghe alluminio-litio non si basa solo sul raggiungimento di alte temperature, ma sul raggiungimento di una distribuzione stabile del campo termico. Il forno a resistenza facilita l'integrazione uniforme degli additivi nella matrice, stabilendo l'integrità strutturale richiesta per la successiva colata.

Ottenere precisione nella fusione

Fusione dei componenti principali

Il ruolo fondamentale del forno a resistenza in questa specifica applicazione è quello di agire come una camera di fusione controllata.

Deve generare calore sufficiente per liquefare la matrice di alluminio e contemporaneamente fondere gli additivi di fluoruro di litio.

Questa fusione simultanea è il primo passo critico nella sintesi della lega per la ricerca e lo sviluppo.

Garantire una distribuzione uniforme

La semplice fusione dei materiali non è sufficiente per una produzione di leghe di alta qualità; l'ambiente interno deve essere coerente.

Il forno fornisce una distribuzione stabile del campo termico, che previene zone calde o fredde all'interno della massa fusa.

Questa stabilità termica è il meccanismo che garantisce la miscelazione uniforme dell'alluminio e dei componenti di litio in tutto il campione.

Stabilire le basi per la colata

La qualità del campione stampato finale è determinata durante questa fase di riscaldamento.

Mantenendo un controllo rigoroso sulla qualità della fusione, il forno a resistenza prepara il materiale per il processo di colata e stampaggio.

Se l'ambiente termico durante questa fase è impreciso, le proprietà strutturali del campione fuso saranno compromesse.

Comprendere i compromessi

Stabilità termica vs. Velocità di elaborazione

Un forno a resistenza è progettato per la precisione e la stabilità, non necessariamente per cicli di riscaldamento rapidi.

Dare priorità alla velocità rispetto alla stabilità del campo termico può portare a una fusione non uniforme o a un'integrazione incompleta degli additivi di fluoruro di litio.

Questa mancanza di uniformità introduce debolezze strutturali che non possono essere corrette nelle fasi di elaborazione successive.

Specificità dell'applicazione

Sebbene versatile, i parametri del forno utilizzati per le leghe alluminio-litio sono specifici per i punti di fusione e la reattività di tale materiale.

Come visto in altre applicazioni di leghe (come leghe ad alta entropia o Al-Fe-Ni-Sc-Zr), materiali diversi richiedono tempi di mantenimento della temperatura e obiettivi molto diversi per ottenere risultati come il rilassamento delle tensioni o l'integrazione completa delle fasi.

L'applicazione di impostazioni generiche senza adattarsi ai requisiti della matrice alluminio-litio comporterà una qualità di fusione subottimale.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del tuo forno a resistenza da laboratorio, allinea i tuoi parametri operativi con i tuoi obiettivi specifici di materiale.

- Se il tuo obiettivo principale è l'omogeneità della lega: Dai priorità alla stabilità del campo termico per garantire che gli additivi di fluoruro di litio si mescolino perfettamente con la matrice di alluminio.

- Se il tuo obiettivo principale è la qualità della colata: Assicurati che il forno mantenga una temperatura target precisa per tutta la durata della fusione per prevenire difetti durante la fase di stampaggio.

La precisione nell'ambiente termico è il fattore più importante nel trasformare materie prime in una lega alluminio-litio valida.

Tabella riassuntiva:

| Caratteristica | Funzione nella preparazione della lega Al-Li |

|---|---|

| Ruolo principale | Fusione della matrice di alluminio e degli additivi di fluoruro di litio |

| Campo termico | Fornisce una distribuzione stabile e uniforme per prevenire punti caldi/freddi |

| Obiettivo di fusione | Garantisce l'integrazione uniforme degli additivi nella matrice |

| Output critico | Stabilisce l'integrità strutturale per la successiva colata e stampaggio |

Eleva la tua ricerca sui materiali con KINTEK

La precisione nell'ambiente termico è il fattore determinante nella sintesi di leghe ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni specializzati da laboratorio ad alta temperatura, tutti completamente personalizzabili per soddisfare i requisiti unici della tua ricerca sull'alluminio-litio.

Non compromettere l'omogeneità della lega. Contatta oggi i nostri specialisti tecnici per trovare la soluzione ad alta temperatura perfetta per il tuo laboratorio e garantire una qualità di fusione superiore in ogni campione.

Guida Visiva

Riferimenti

- Tursunbaev Sarvar, Mardonova Mashhura. DEVELOPMENT OF A MATHEMATICAL MODEL OF THE EFFECT OF LITHIUM ON THE WEAR RESISTANCE PROPERTIES OF ALUMINUM-LITHIUM ALLOYS. DOI: 10.37547/ajast/volume04issue01-07

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Come deve essere gestita la porta del forno durante il funzionamento? Garantire la sicurezza e prolungare la vita dell'attrezzatura

- Come viene utilizzato un forno a muffola nella caratterizzazione strutturale di 5AT e NaIO4? Condizionamento Termico di Precisione

- In che modo il forno a muffola ottimizza il flusso di lavoro di elaborazione? Ottieni risultati più rapidi, più puri e più precisi

- Come determina un forno a muffola a scatola la fase finale e l'attività del molibdato di bismuto? Ottimizza la sintesi dei tuoi materiali

- Qual è lo scopo delle muffole per la calcinazione (ashing)? Ottenere un'analisi delle ceneri precisa per la qualità del materiale

- Come il trattamento termico in un forno a muffola migliora le prestazioni di MnO2@g-C3N4? Aumenta l'efficienza catalitica oggi

- Che cos'è un forno a resistenza a camera e a cosa serve? Scopri le soluzioni di riscaldamento di precisione

- Quali misure di sicurezza elettrica sono essenziali per il funzionamento del forno a muffola? Garantire la protezione dell'operatore e dell'impianto