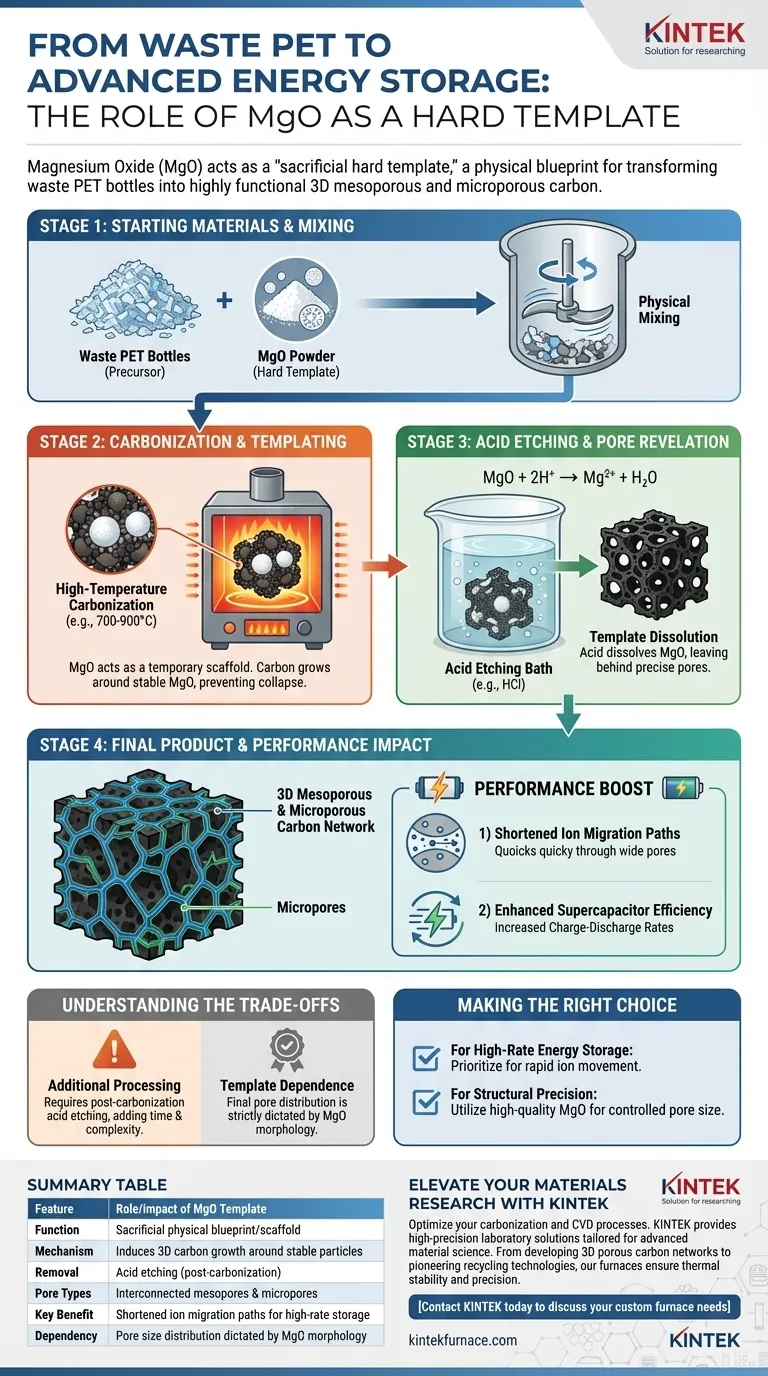

L'ossido di magnesio (MgO) funge da modello fisico. Viene introdotto nella lavorazione delle bottiglie di PET di scarto per agire come uno "stampo rigido sacrificale" che detta l'architettura interna del materiale carbonioso risultante. Occupando uno spazio specifico durante il processo di carbonizzazione ad alta temperatura, la polvere di MgO costringe il carbonio a crescere attorno alle sue particelle, modellando efficacemente il carbonio in una forma specifica prima di essere rimosso chimicamente.

Concetto chiave L'MgO agisce come un'impalcatura temporanea che induce la formazione di una rete di carbonio 3D altamente interconnessa. Una volta che l'MgO viene sciolto, lascia una distribuzione precisa di mesoporosità e microporosità, fondamentale per migliorare le prestazioni dei supercondensatori.

Il meccanismo dello stampaggio rigido

Il ruolo dello stampo "sacrificale"

In questo processo, l'MgO non è destinato a far parte del prodotto finale. Viene mescolato con il PET esclusivamente per modellare il materiale durante la sua transizione dalla plastica al carbonio.

Induzione dello scheletro di carbonio

Durante il trattamento nel forno ad alta temperatura, il PET si decompone e carbonizza. Poiché la polvere di MgO è termicamente stabile, rimane solida, costringendo lo scheletro di carbonio in formazione a svilupparsi attorno alle particelle di MgO piuttosto che collassare in un blocco denso.

Creazione della rete porosa 3D

Il processo di incisione

Una volta completata la carbonizzazione, il materiale composito viene sottoposto a incisione acida. Questo bagno chimico scioglie completamente lo stampo di MgO, lasciando intatta la struttura del carbonio.

Rivelazione della struttura dei pori

Dove un tempo si trovavano le particelle di MgO, rimangono delle cavità. La rimozione dello stampo rivela una rete 3D altamente interconnessa di mesoporosità e microporosità. La dimensione e la distribuzione di questi pori sono direttamente controllate dalla morfologia fisica della polvere di MgO utilizzata all'inizio.

L'impatto sulle prestazioni

Riduzione dei percorsi di migrazione degli ioni

La specifica struttura 3D creata dallo stampo di MgO non è solo per la consistenza; serve a uno scopo funzionale. I pori interconnessi riducono significativamente la distanza che gli ioni devono percorrere all'interno del materiale.

Miglioramento dell'efficienza dei supercondensatori

Facilitando un movimento ionico più rapido, il carbonio stampato consente un rapido trasferimento di energia. Ciò si traduce direttamente in velocità di carica-scarica più elevate nei supercondensatori, rendendo il dispositivo più efficiente e reattivo.

Comprensione dei compromessi

Passaggi di elaborazione aggiuntivi

Sebbene efficace, l'uso dell'MgO come stampo rigido introduce complessità. Richiede un passaggio di incisione acida post-carbonizzazione per rimuovere lo stampo, il che aggiunge tempo e requisiti di manipolazione chimica al flusso di lavoro di produzione rispetto alla semplice carbonizzazione.

Dipendenza dalla qualità dello stampo

Le proprietà finali del carbonio sono strettamente legate alla qualità dello stampo. La distribuzione della dimensione dei pori è precisa solo quanto la morfologia della polvere di MgO introdotta; se lo stampo è incoerente, la rete di carbonio finale sarà incoerente.

Fare la scelta giusta per il tuo obiettivo

L'uso dell'MgO è una decisione ingegneristica strategica volta a massimizzare le prestazioni elettrochimiche.

- Se il tuo obiettivo principale è l'accumulo di energia ad alta velocità: Dai priorità a questo metodo, poiché i percorsi di migrazione ionica ridotti sono essenziali per massimizzare le velocità di carica-scarica.

- Se il tuo obiettivo principale è la precisione strutturale: Utilizza polvere di MgO di alta qualità, poiché la sua specifica morfologia detta direttamente il controllo che hai sulla distribuzione finale della dimensione dei pori.

Trattando l'MgO come un architetto temporaneo, trasformi la plastica di scarto in un materiale altamente sintonizzato e ottimizzato per l'accumulo rapido di energia.

Tabella riassuntiva:

| Caratteristica | Ruolo/Impatto dello stampo di MgO |

|---|---|

| Funzione | Modello/impalcatura fisica sacrificale |

| Meccanismo | Induce la crescita del carbonio 3D attorno a particelle stabili di MgO |

| Metodo di rimozione | Incisione acida (post-carbonizzazione) |

| Tipi di pori | Mesoporosità e microporosità interconnesse |

| Beneficio chiave | Percorsi di migrazione ionica ridotti per l'accumulo di energia ad alta velocità |

| Dipendenza | La distribuzione della dimensione dei pori è dettata dalla morfologia dell'MgO |

Eleva la tua ricerca sui materiali con KINTEK

Stai cercando di ottimizzare i tuoi processi di carbonizzazione e deposizione chimica da vapore? KINTEK fornisce soluzioni di laboratorio ad alta precisione su misura per la scienza dei materiali avanzati. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Sia che tu stia sviluppando reti di carbonio poroso 3D o pionierando tecnologie di riciclaggio sostenibili, i nostri forni ad alta temperatura garantiscono la stabilità termica e la precisione richieste dal tuo progetto. Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati e scopri come possiamo migliorare l'efficienza e l'innovazione del tuo laboratorio.

Guida Visiva

Riferimenti

- Perseverance Dzikunu, Pedro Vilaça. Waste-to-carbon-based supercapacitors for renewable energy storage: progress and future perspectives. DOI: 10.1007/s40243-024-00285-4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Qual è la funzione principale di un forno di essiccazione nella preparazione degli stampi? Costruzione di stampi in silicato inorganico ad alta resistenza

- Quale tipo di attrezzatura di laboratorio viene utilizzata per la sintesi ad alta temperatura di g-C3N4? Strumenti chiave per il successo

- Come viene valutata la stabilità termica dei composti KBaBi? Scopri i precisi limiti di diffrazione a raggi X e trattamento termico

- Quali sono i vantaggi del metodo di combustione per nitrati sol-gel? Raggiungere una purezza a livello atomico nella sintesi di ossidi

- Qual è il ruolo di una miscela 5% N2 + 95% H2 nella nitrurazione al plasma? Migliorare la resistenza alla fatica ed eliminare gli strati bianchi

- Come influisce l'attrezzatura di preriscaldamento del substrato sulla formazione e distribuzione della fase Laves nell'Inconel 718?

- Qual è il ruolo di un forno a reazione ad alta temperatura nella fusione a fiamma? Sferoidizzazione dell'allumina master

- Qual è la funzione del forno ad arco elettrico nella produzione di UMG-Si? Alimentare la Trasformazione del Silicio