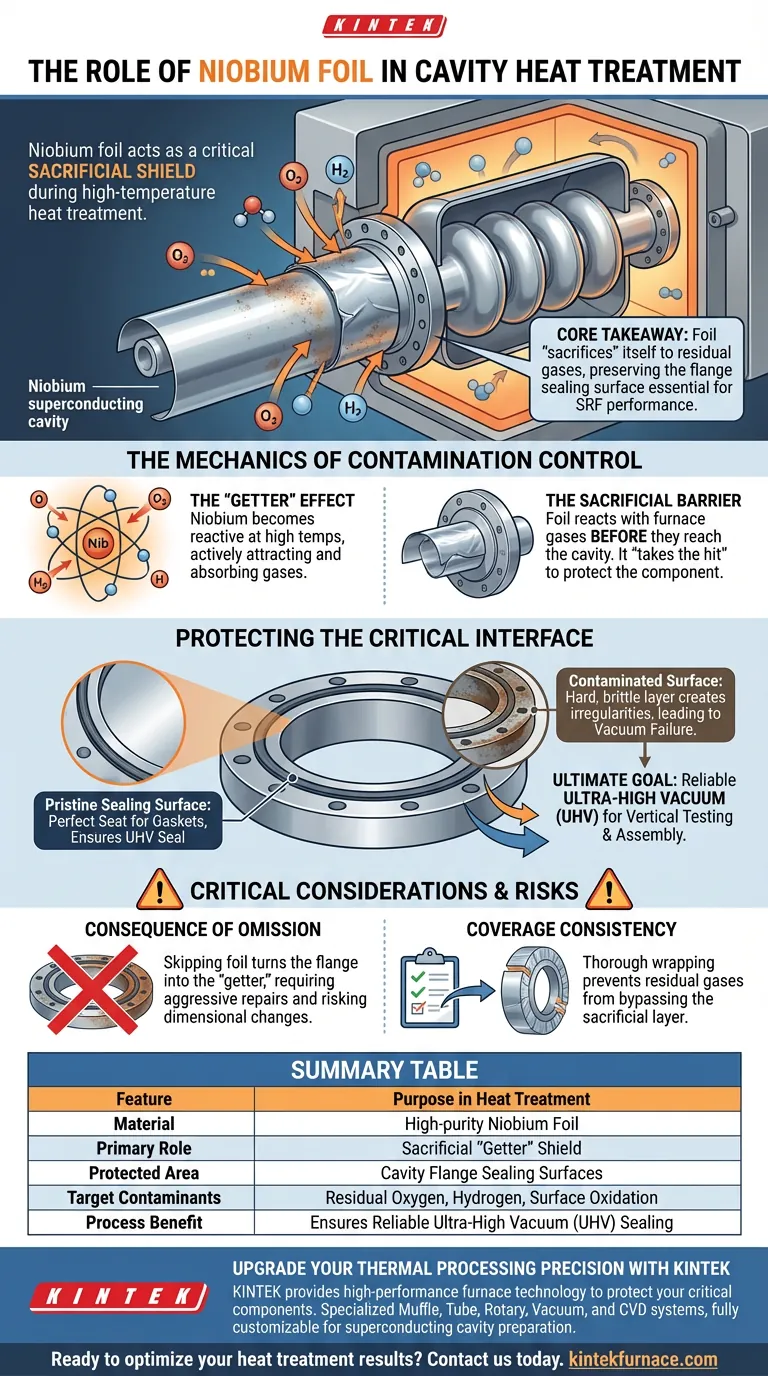

Il foglio di niobio funge da scudo sacrificale critico avvolto attorno alle flange della cavità durante il trattamento termico ad alta temperatura. La sua funzione principale è quella di intercettare i gas residui presenti nel forno, impedendo loro di reagire con la superficie di tenuta della flangia. Assorbendo questi contaminanti, il foglio assicura che la flangia rimanga pulita e in grado di formare una tenuta affidabile per vuoto ultra-alto (UHV).

Concetto chiave: Anche nei forni a vuoto di alta qualità, i gas residui possono ossidare il niobio ad alte temperature. Avvolgere le flange nel foglio di niobio "sacrifica" efficacemente il foglio a queste impurità, preservando l'integrità della superficie di tenuta essenziale per le prestazioni delle radiofrequenze superconduttrici (SRF).

La meccanica del controllo della contaminazione

L'effetto "Getter"

Alle alte temperature richieste per il trattamento termico, il niobio diventa altamente reattivo. Agisce come un "getter", il che significa che attrae e assorbe attivamente gas come ossigeno e idrogeno dal suo ambiente.

La barriera sacrificale

Poiché il foglio è realizzato dello stesso materiale della cavità, presenta la stessa reattività. Avvolgendolo attorno alla flangia, il foglio reagisce con i gas residui del forno prima che possano raggiungere il componente della cavità.

Il foglio essenzialmente "si prende il colpo", assorbendo l'ossidazione e la contaminazione in modo che la flangia sottostante non lo faccia.

Protezione dell'interfaccia critica

Preservazione della superficie di tenuta

L'area specifica che viene protetta, la flangia, è la parte meccanicamente più critica dell'esterno della cavità. Questa superficie deve fungere da sede perfetta per le guarnizioni per mantenere il vuoto.

Se questa superficie si contamina o si ossida, si crea uno strato duro e fragile. Questo strato crea irregolarità che impediscono una corretta tenuta durante l'assemblaggio.

Garanzia di integrità del vuoto

L'obiettivo finale di questa protezione è l'affidabilità durante le fasi di test verticale e di assemblaggio finale.

I componenti a radiofrequenza superconduttrice richiedono un vuoto ultra-alto (UHV) per funzionare. Se la superficie della flangia viene compromessa durante il trattamento termico, la tenuta UHV probabilmente fallirà, rendendo il componente inutilizzabile fino a quando non verranno eseguite costose riparazioni.

Considerazioni critiche e rischi

La conseguenza dell'omissione

Saltare l'avvolgimento con foglio è un errore di processo fondamentale. Senza questa barriera, la flangia pesante e strutturale diventa il "getter" per le impurità.

Ciò si traduce in una superficie chimicamente alterata, che spesso richiede lavorazioni meccaniche o lucidature aggressive per essere ripristinata, rischiando di alterare le precise dimensioni del componente.

Coerenza della copertura

Affinché la protezione sia efficace, l'avvolgimento deve essere completo. Le lacune nel foglio consentono ai gas residui di bypassare lo strato sacrificale e attaccare direttamente la superficie di tenuta.

Garantire l'affidabilità del processo

Per garantire il successo della preparazione della tua cavità di niobio, applica i seguenti principi:

- Se il tuo obiettivo principale è l'assemblaggio: Ispeziona le superfici di tenuta immediatamente dopo il trattamento termico; una superficie pulita indica una protezione sacrificale riuscita.

- Se il tuo obiettivo principale è il controllo del processo: Assicurati che le procedure operative standard impongano una copertura completa con foglio su tutte le superfici delle flange prima del caricamento nel forno.

Le prestazioni affidabili iniziano con una tenuta a vuoto impeccabile, protetta dalla semplice applicazione di uno strato sacrificale.

Tabella riassuntiva:

| Caratteristica | Scopo nel trattamento termico |

|---|---|

| Materiale | Foglio di niobio ad alta purezza |

| Ruolo primario | Scudo "Getter" sacrificale |

| Area protetta | Superfici di tenuta delle flange della cavità |

| Contaminanti bersaglio | Ossigeno residuo, idrogeno e ossidazione superficiale |

| Beneficio del processo | Garantisce una tenuta affidabile per vuoto ultra-alto (UHV) |

Aggiorna la tua precisione di elaborazione termica con KINTEK

Non lasciare che la contaminazione da gas residui comprometta le prestazioni del tuo SRF. KINTEK fornisce la tecnologia dei forni ad alte prestazioni e l'esperienza necessarie per proteggere i tuoi componenti più critici.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi specializzati Muffola, Tubo, Rotativi, Vuoto e CVD, tutti completamente personalizzabili per soddisfare le rigorose esigenze della preparazione di cavità superconduttrici. Sia che tu necessiti di uniformità di temperatura precisa o di controllo avanzato del vuoto, i nostri forni ad alta temperatura da laboratorio garantiscono che i tuoi componenti rimangano impeccabili.

Pronto a ottimizzare i risultati del tuo trattamento termico? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati.

Guida Visiva

Riferimenti

- Christopher Bate, Jacob Wolff. Correlation of srf performance to oxygen diffusion length of medium temperature heat treated cavities<sup>*</sup>. DOI: 10.1088/1361-6668/ad9fe8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Perché il controllo preciso dell'alta temperatura è essenziale per i compositi SiC/SiC? Padroneggia l'ingegneria microstrutturale

- Perché la precisione di un forno a controllo automatico della temperatura è fondamentale nella sintesi del vetro? Raggiungere un'accuratezza di 1350°C

- Quali sono i vantaggi delle corone in zirconia? Ottieni restauri dentali durevoli, estetici e biocompatibili

- Qual è il ruolo di un forno a essiccazione sotto vuoto nella lavorazione dei precursori MOF? Preservare l'integrità per la sintesi di Co-HCC

- Qual è il significato del trattamento termico per NCM811 ricco di Ni? Padronanza della sintesi precisa del catodo della batteria

- Quali sono i tre tipi di ceramiche dentali? Una guida alla selezione dei materiali

- Qual è lo scopo di eseguire un trattamento di ricottura a 600 gradi Celsius? Migliorare la stabilità dei film sottili di AZO

- Quali sono i vantaggi del processo di rivestimento? Aumenta la capacità di adsorbimento oltre le prestazioni originali