La tecnologia di essiccazione a microonde cambia fondamentalmente il modo in cui l'umidità viene rimossa dai bricchetti di minerale di ferro, utilizzando onde elettromagnetiche anziché fonti di calore esterne. Questo metodo offre una velocità di elaborazione eccezionale e un'efficienza energetica, ma introduce rischi distinti per quanto riguarda l'integrità fisica del prodotto finale.

Il compromesso principale L'essiccazione a microonde utilizza il riscaldamento volumetrico per asciugare i bricchetti dall'interno verso l'esterno, offrendo una soluzione a basso consumo energetico altamente efficiente. Tuttavia, questo meccanismo di riscaldamento interno crea gradienti di pressione che possono portare a fessurazioni superficiali e a una ridotta resistenza meccanica se i livelli di potenza non sono rigorosamente controllati.

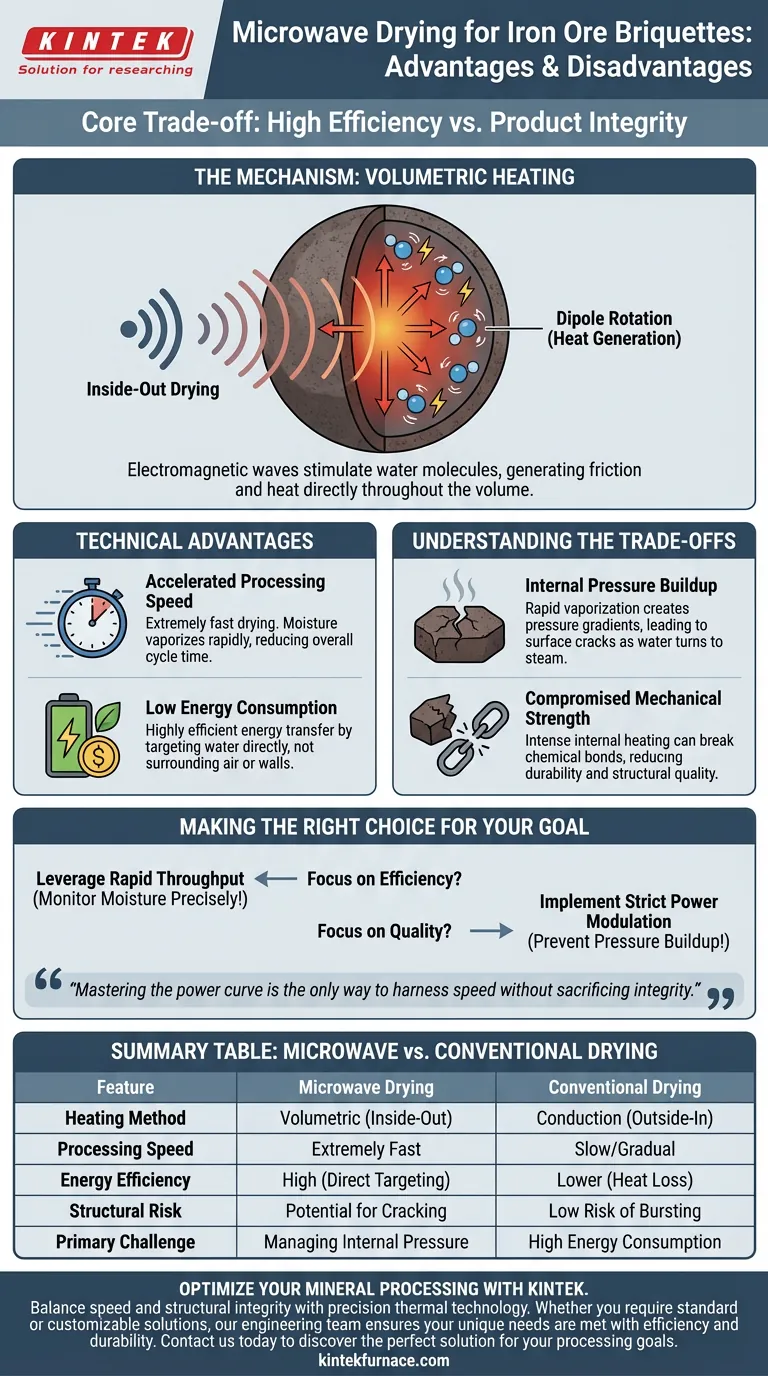

Il Meccanismo: Riscaldamento Volumetrico

Essiccazione dall'interno verso l'esterno

A differenza dell'essiccazione convenzionale, che si basa sulla conduzione del calore dalla superficie al nucleo, l'essiccazione a microonde ottiene il riscaldamento volumetrico.

Ciò significa che il calore viene generato simultaneamente in tutto il volume del bricchetto.

Rotazione del Dipolo

Il processo funziona stimolando le molecole d'acqua all'interno della matrice del minerale di ferro.

Le onde elettromagnetiche provocano la rotazione del dipolo di queste molecole, generando attrito e calore direttamente dove si trova l'umidità.

Vantaggi Tecnici

Velocità di Elaborazione Accelerata

Il vantaggio principale di questa tecnologia è la velocità di essiccazione estremamente rapida.

Poiché il calore non deve penetrare lentamente dall'esterno, l'umidità viene vaporizzata rapidamente, riducendo significativamente il tempo di ciclo complessivo per l'elaborazione.

Consumo Energetico

L'essiccazione a microonde è nota per il basso consumo energetico rispetto ai metodi termici tradizionali.

Targettizzando direttamente le molecole d'acqua anziché riscaldare l'aria circostante o le pareti dell'attrezzatura, il trasferimento di energia è molto più efficiente.

Comprendere i Compromessi

Accumulo di Pressione Interna

La rapida vaporizzazione dell'acqua all'interno del bricchetto crea una sfida unica: la pressione interna.

Mentre l'acqua si trasforma in vapore all'interno del nucleo, la pressione aumenta più velocemente di quanto possa fuoriuscire, il che può portare a fessurazioni superficiali man mano che il materiale si espande.

Resistenza Meccanica Compromessa

Esiste una correlazione diretta tra l'intensità della potenza e la qualità strutturale del minerale di ferro.

Se la potenza non è controllata correttamente, il riscaldamento interno intenso può causare la rottura dei legami chimici tra i grani.

Questo degrado riduce significativamente la resistenza meccanica del bricchetto, rendendolo meno durevole per il trasporto o l'ulteriore lavorazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per implementare con successo l'essiccazione a microonde, è necessario bilanciare la necessità di produttività con il requisito di durabilità del materiale.

- Se il tuo obiettivo principale è l'efficienza del processo: Sfrutta l'essiccazione a microonde per ottenere una produttività rapida e costi energetici ridotti, ma assicurati che i tuoi sistemi di monitoraggio dell'umidità siano precisi.

- Se il tuo obiettivo principale è la qualità del prodotto: Implementa protocolli rigorosi di modulazione della potenza per prevenire un rapido accumulo di pressione, preservando i legami chimici e la resistenza meccanica del bricchetto.

Padroneggiare la curva di potenza è l'unico modo per sfruttare la velocità dell'essiccazione a microonde senza sacrificare l'integrità del minerale di ferro.

Tabella Riassuntiva:

| Caratteristica | Essiccazione a Microonde | Essiccazione Convenzionale |

|---|---|---|

| Metodo di Riscaldamento | Volumetrico (dall'interno verso l'esterno) | Conduzione (dall'esterno verso l'interno) |

| Velocità di Elaborazione | Estremamente Veloce | Lenta/Graduale |

| Efficienza Energetica | Alta (Targeting Diretto) | Inferiore (Perdita di Calore) |

| Rischio Strutturale | Potenziale di Fessurazione | Basso Rischio di Scoppio |

| Sfida Principale | Gestione della Pressione Interna | Elevato Consumo Energetico |

Ottimizza la Tua Lavorazione dei Minerali con KINTEK

Bilancia velocità e integrità strutturale con una tecnologia termica di precisione. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze della scienza dei materiali. Sia che tu richieda forni ad alta temperatura standard da laboratorio o soluzioni completamente personalizzabili per la lavorazione del minerale di ferro e oltre, il nostro team di ingegneri garantisce che le tue esigenze uniche siano soddisfatte con efficienza e durabilità.

Pronto a migliorare l'efficienza del tuo laboratorio? Contattaci oggi stesso per scoprire la soluzione perfetta per i tuoi obiettivi di lavorazione.

Guida Visiva

Riferimenti

- Rishi Sharma, D. S. Nimaje. Study of drying kinetics and moisture diffusivity in iron ore briquettes after using different drying techniques. DOI: 10.2298/jmmb240910010s

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

Domande frequenti

- Perché è necessario un forno di essiccazione elettrico industriale per i precursori del supporto catalitico? Mantenere l'integrità dei pori

- Quale ruolo svolgono i forni da laboratorio ad alta precisione nella valutazione del potenziale energetico dei RSU? Migliorare l'accuratezza della biomassa

- Perché la pressatura isostatica di grado industriale è necessaria per la zirconia? Raggiungere densità uniforme e integrità strutturale

- Perché il preriscaldamento preciso in un forno industriale è necessario per il RAP? Garantire un'accurata caratterizzazione e riciclaggio

- Perché viene mantenuto un flusso costante di CO2 durante la pirolisi del biochar? Sblocca l'ingegneria di precisione dei materiali

- Perché è necessario un incubatore a temperatura costante per il test fungino di 10 settimane sulla bambù Moso? Garantire l'accuratezza del test

- Perché viene impiegato un processo di tempra ad acqua quando si recuperano i prodotti di reazione? Raggiungere la conservazione strutturale istantanea

- Cosa causa l'aumento della gravità specifica del bambù Moso? Padronanza della densificazione cellulare nel trattamento termico