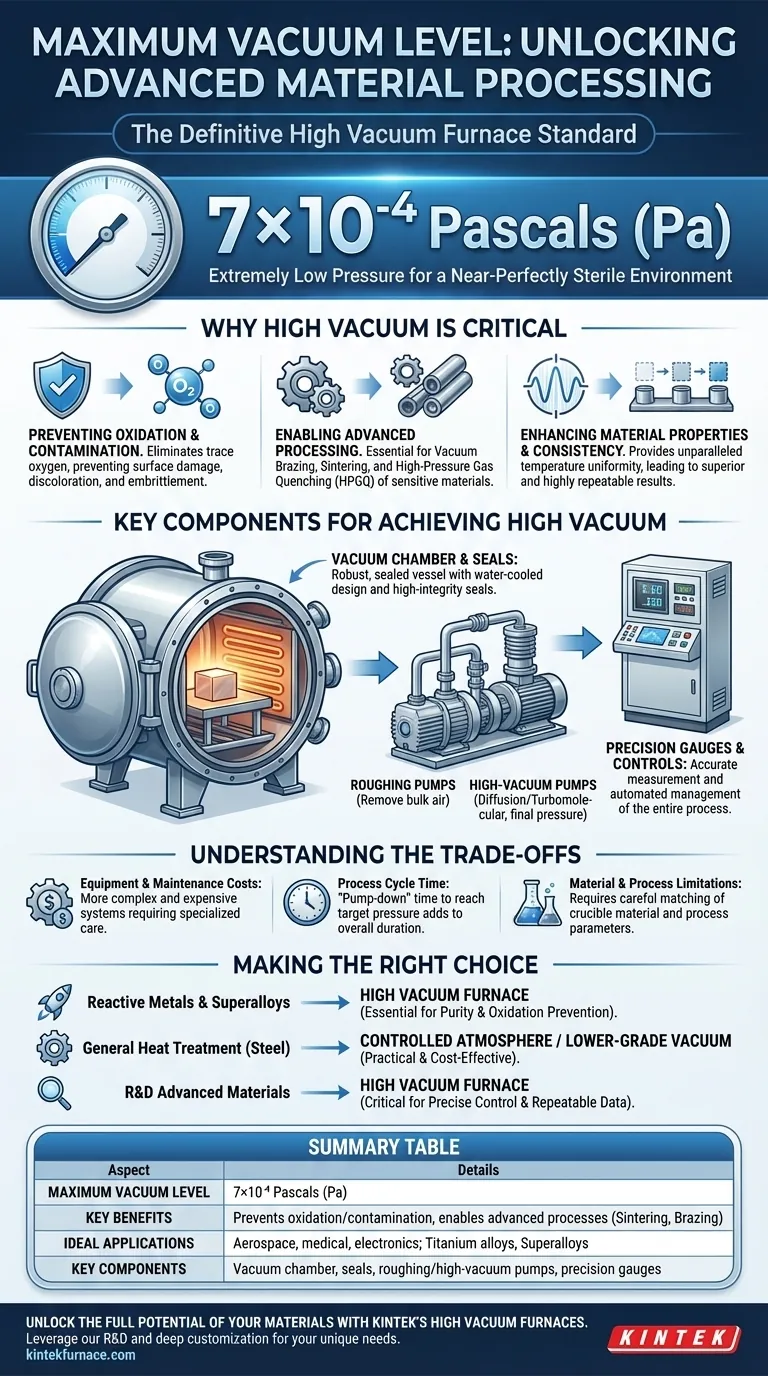

Il livello massimo di vuoto definitivo per un forno ad alto vuoto è tipicamente valutato a 7×10⁻⁴ Pascal (Pa). Questa pressione estremamente bassa, ben oltre quella che si trova in un vuoto standard, è la chiave per sbloccare la lavorazione avanzata dei materiali creando un ambiente quasi perfettamente sterile a temperature molto elevate.

Un forno ad alto vuoto non riguarda solo il raggiungimento di alte temperature; la sua funzione principale è quella di creare un ambiente ultra-pulito. Il livello di vuoto specificato è fondamentale per prevenire reazioni chimiche come l'ossidazione che altrimenti comprometterebbero l'integrità dei materiali sensibili durante il riscaldamento.

Perché l'alto vuoto è fondamentale nella tecnologia dei forni

Il funzionamento di un forno sotto alto vuoto riguarda fondamentalmente il controllo. Alle temperature estreme richieste per processi come la sinterizzazione o la brasatura, i materiali diventano altamente reattivi. Un alto vuoto rimuove i gas atmosferici che altrimenti causerebbero reazioni chimiche indesiderate.

Prevenzione dell'ossidazione e della contaminazione

Lo scopo principale del vuoto è quello di rimuovere ossigeno e altri gas reattivi. Anche tracce di ossigeno a 2000°F (1100°C) possono causare una significativa ossidazione sulla superficie dei metalli, portando a scolorimento, fragilità e compromissione dell'integrità strutturale.

Riducendo la pressione a quasi zero, il forno elimina virtualmente il rischio di contaminazione, assicurando che la composizione chimica del materiale rimanga pura.

Abilitazione alla lavorazione di materiali avanzati

Certi processi metallurgici sono possibili solo sotto vuoto. Un ambiente ad alto vuoto è essenziale per:

- Brasatura sotto vuoto: Unire due materiali con un metallo d'apporto senza l'uso di flussante, ottenendo un giunto pulito, forte e uniforme.

- Sinterizzazione sotto vuoto: Fondere polveri metalliche insieme al di sotto del loro punto di fusione per formare una parte solida e densa. Il vuoto previene l'ossidazione delle polveri fini.

- Tempra a gas ad alta pressione (HPGQ): Raffreddamento rapido dei pezzi con un gas inerte dopo il ciclo di riscaldamento. Il processo inizia da un vuoto pulito per garantire che il gas di tempra stesso non causi contaminazione.

Questi processi sono vitali per la produzione di componenti ad alte prestazioni per le industrie aerospaziale, medica ed elettronica utilizzando materiali come leghe di titanio, acciaio inossidabile e superleghe ad alta temperatura.

Miglioramento delle proprietà e della consistenza dei materiali

La lavorazione sotto vuoto fornisce una uniformità di temperatura impareggiabile, spesso entro pochi gradi su tutta la parte. Questa precisione, combinata con l'assenza di contaminazione, porta a proprietà del materiale superiori e altamente ripetibili.

L'intero ciclo di riscaldamento e raffreddamento può essere controllato da computer, garantendo che ogni lotto soddisfi le stesse precise specifiche metallurgiche.

Componenti chiave che raggiungono l'alto vuoto

Il raggiungimento e il mantenimento di un livello di vuoto di 7×10⁻⁴ Pa richiede un sistema sofisticato e robusto. Diversi componenti chiave lavorano in concerto per creare questo ambiente.

La camera a vuoto e le guarnizioni

La camera è un robusto recipiente sigillato che contiene gli elementi riscaldanti e il pezzo in lavorazione. I moderni design "a parete fredda" utilizzano interstrati raffreddati ad acqua per mantenere l'esterno del forno a una temperatura sicura mentre l'interno raggiunge temperature superiori a 2600°C. L'integrità delle guarnizioni è fondamentale.

Il sistema di pompaggio del vuoto

Questo è il cuore del forno. In genere coinvolge una serie di pompe che lavorano in fasi per rimuovere le molecole d'aria dalla camera. Le pompe di vuoto primarie rimuovono prima la maggior parte dell'aria, seguite dalle pompe di alto vuoto (come le pompe a diffusione o turbomolecolari) che portano la pressione al livello target finale.

Manometri e controlli di precisione

Sono necessari manometri specializzati per misurare accuratamente pressioni così basse. Questi dati vengono immessi in un sistema di controllo elettrico che gestisce le pompe, gli elementi riscaldanti e i sistemi di tempra a gas, consentendo un controllo preciso e automatizzato dell'intero processo.

Comprendere i compromessi

Sebbene potente, la tecnologia dell'alto vuoto presenta complessità e compromessi intrinseci che è importante comprendere.

Costi di attrezzatura e manutenzione

I forni ad alto vuoto sono significativamente più complessi e costosi rispetto ai loro omologhi atmosferici o a basso vuoto. Le pompe, i manometri e le guarnizioni ad alta purezza richiedono conoscenze specialistiche e un rigoroso programma di manutenzione per garantire che funzionino in modo affidabile.

Tempo del ciclo di processo

Il raggiungimento di un alto vuoto non è istantaneo. Il tempo di "pompaggio" richiesto per evacuare la camera alla pressione target può aggiungere un tempo considerevole al ciclo di processo complessivo. Eventuali perdite nel sistema possono impedire al forno di raggiungere il vuoto richiesto, portando a ritardi.

Limitazioni di materiale e processo

Sebbene i forni a vuoto siano versatili, non sono una soluzione universale. La scelta del materiale del crogiolo (grafite, allumina, ecc.) e i parametri specifici del processo devono essere attentamente abbinati al materiale da riscaldare per evitare interazioni indesiderate, anche sotto vuoto.

Fare la scelta giusta per la tua applicazione

La selezione della giusta tecnologia di lavorazione termica dipende interamente dai requisiti del tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è la lavorazione di metalli altamente reattivi come il titanio o superleghe speciali: Un forno ad alto vuoto è essenziale per prevenire un'ossidazione catastrofica e garantire la purezza del materiale.

- Se il tuo obiettivo principale è il trattamento termico generale di acciai comuni: Un forno ad atmosfera controllata o un sistema a vuoto di grado inferiore è spesso una soluzione più pratica ed economica.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo su materiali avanzati: Il controllo preciso, la bassa contaminazione e la ripetibilità del processo di un forno ad alto vuoto sono fondamentali per produrre dati affidabili.

In definitiva, la comprensione del livello di vuoto è fondamentale per controllare l'ambiente di lavorazione e raggiungere le proprietà del materiale desiderate con assoluta precisione.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Livello massimo di vuoto | 7×10⁻⁴ Pascal (Pa) |

| Vantaggi chiave | Previene ossidazione e contaminazione, consente processi avanzati come sinterizzazione e brasatura |

| Applicazioni ideali | Industrie aerospaziale, medica, elettronica; materiali come leghe di titanio e superleghe |

| Componenti chiave | Camera a vuoto, guarnizioni, pompe di vuoto primarie e di alto vuoto, manometri di precisione |

Sblocca il pieno potenziale dei tuoi materiali con i forni ad alto vuoto di KINTEK

In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD, è progettata per fornire un controllo preciso, ambienti privi di contaminazione e proprietà dei materiali superiori per settori come l'aerospaziale, il medico e l'elettronica. Con la nostra forte capacità di personalizzazione profonda, possiamo soddisfare con precisione i tuoi requisiti sperimentali, garantendo prestazioni e ripetibilità ottimali.

Pronto a migliorare l'efficienza del tuo laboratorio e ottenere risultati senza precedenti? Contattaci oggi per discutere come i nostri forni ad alto vuoto possono trasformare la tua lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia