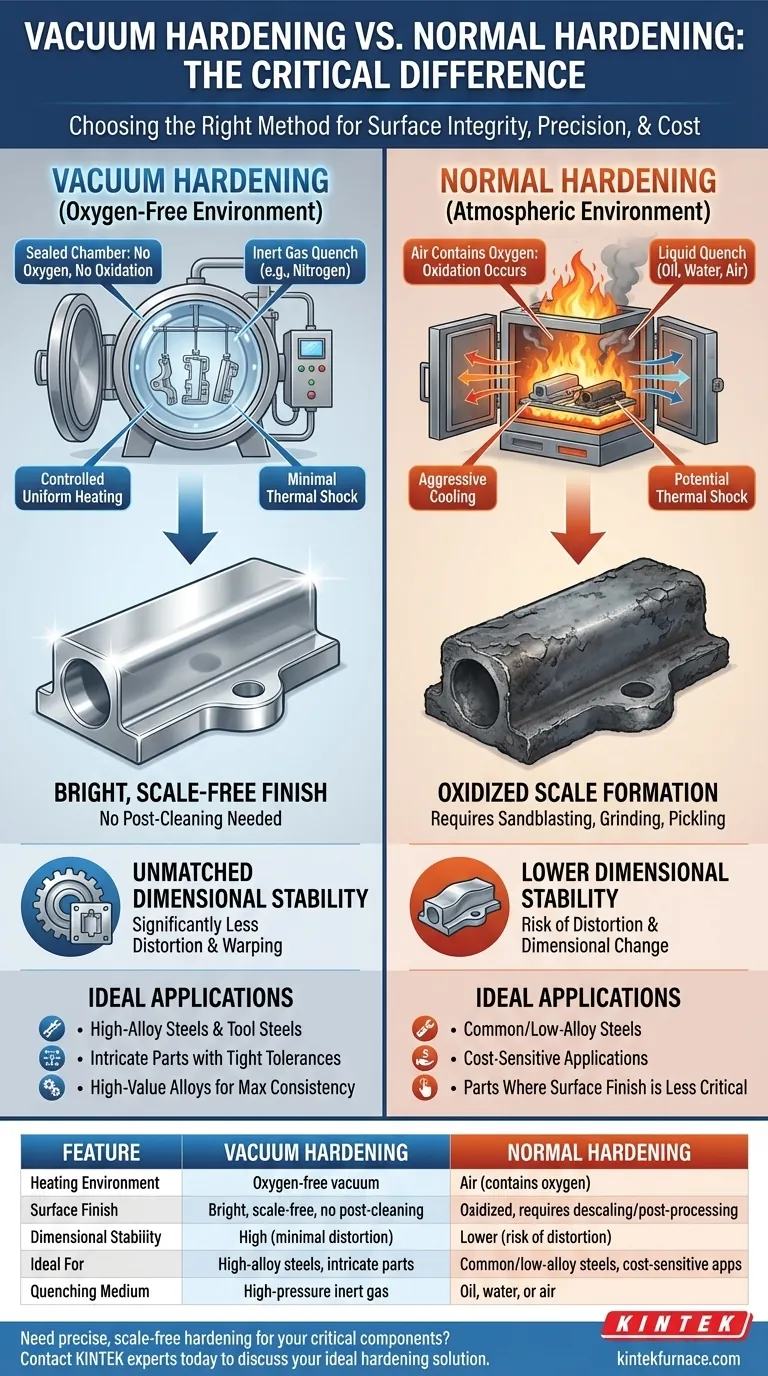

La differenza fondamentale tra la tempra sotto vuoto e la tempra convenzionale risiede nell'ambiente in cui il metallo viene riscaldato. La tempra convenzionale riscalda i pezzi in un'atmosfera contenente ossigeno, mentre la tempra sotto vuoto li riscalda in un vuoto controllato e privo di ossigeno. Questa singola distinzione è la fonte di significative differenze nella qualità superficiale, nella stabilità dimensionale e nella necessità di post-lavorazione.

La scelta tra tempra sotto vuoto e tempra convenzionale non riguarda solo la maggiore durezza di un pezzo; è una decisione strategica che determina l'integrità superficiale finale, la precisione dimensionale e il costo complessivo di produzione del tuo componente.

Come la tempra convenzionale stabilisce il punto di riferimento

La tempra convenzionale, o "normale", prevede il riscaldamento di un componente in acciaio a una temperatura critica in un forno aperto e il successivo raffreddamento rapido (tempra) in un mezzo come aria, olio o acqua.

La sfida dell'esposizione atmosferica

Durante il riscaldamento, l'ossigeno nell'atmosfera reagisce con la superficie calda del metallo. Questo processo, noto come ossidazione, forma uno strato scuro e sfaldabile di scaglia.

Questa scaglia è indesiderabile in quanto altera la texture e le dimensioni della superficie del pezzo. Deve essere rimossa tramite operazioni secondarie come sabbiatura, rettifica o decapaggio chimico, che aggiungono tempo e costi al processo di produzione.

Il vantaggio della tempra sotto vuoto: controllo ambientale totale

La tempra sotto vuoto esegue la stessa funzione – riscaldamento e tempra – ma lo fa all'interno di una camera sigillata da cui è stata rimossa quasi tutta l'atmosfera. Per la tempra viene quindi utilizzato gas inerte ad alta pressione, come l'azoto.

Eliminazione dell'ossidazione per una finitura "brillante"

Rimuovendo l'ossigeno, la tempra sotto vuoto previene completamente l'ossidazione e la formazione di scaglia.

I pezzi escono dal forno con una superficie pulita, brillante e metallica, identica a come sono entrati. Questo spesso elimina la necessità di qualsiasi pulizia o finitura superficiale post-trattamento.

Garantire una stabilità dimensionale ineguagliabile

Il riscaldamento controllato e uniforme e la tempra a gas all'interno di un forno a vuoto minimizzano lo shock termico. Ciò si traduce in una significativamente minore distorsione, deformazione e cambiamento dimensionale rispetto alla tempra liquida più aggressiva dei metodi convenzionali.

Per pezzi con tolleranze strette, come stampi a iniezione, matrici e ingranaggi di precisione, questa stabilità è irrinunciabile.

Raggiungere una purezza metallurgica superiore

L'ambiente sottovuoto estrae attivamente i contaminanti dalla superficie del metallo, portando a una struttura metallurgica più pura e consistente. Questo livello di controllo consente risultati altamente ripetibili e proprietà ottimali del materiale, il che è fondamentale per le leghe ad alte prestazioni.

Comprendere i compromessi pratici

Sebbene la tempra sotto vuoto offra chiari vantaggi, non è la soluzione universale. La scelta giusta dipende dal materiale, dalla complessità del pezzo e dal budget.

Qualità superficiale vs. costo iniziale

La tempra convenzionale ha un costo di processo iniziale inferiore, ma comporta costi "nascosti" nella pulizia post-trattamento e nella gestione della distorsione del pezzo.

La tempra sotto vuoto ha un costo iniziale più elevato a causa delle attrezzature specializzate. Tuttavia, può ridurre i costi totali di produzione eliminando le operazioni secondarie e minimizzando i tassi di scarto dei pezzi.

Idoneità del processo e tipo di materiale

La tempra convenzionale è versatile ed efficace per una vasta gamma di acciai comuni e a bassa lega. Le tempra aggressive come l'acqua sono necessarie per materiali con bassa temprabilità.

La tempra a gas della tempra sotto vuoto è meno severa, rendendola ideale per acciai per utensili temprabili ad aria e ad olio e altri materiali ad alta lega. Non è adatta per acciai che richiedono una tempra in acqua estremamente rapida per raggiungere la piena durezza.

Fare la scelta giusta per il tuo obiettivo

Seleziona il tuo metodo di trattamento termico in base ai requisiti finali del componente.

- Se il tuo obiettivo principale è l'efficacia dei costi su pezzi semplici a bassa lega dove la finitura superficiale non è critica: La tempra convenzionale è una scelta pratica ed economica.

- Se il tuo obiettivo principale è preservare dettagli intricati, tolleranze strette e una finitura superficiale immacolata: La tempra sotto vuoto è il metodo superiore e spesso essenziale.

- Se il tuo obiettivo principale è raggiungere la massima consistenza e prestazioni da leghe di alto valore: Il controllo preciso della tempra sotto vuoto fornisce una ripetibilità e una purezza metallurgica ineguagliabili.

Comprendendo l'ambiente in cui il tuo pezzo viene trattato, ottieni un controllo diretto sulla sua qualità finale, prestazioni e costo.

Tabella riassuntiva:

| Caratteristica | Tempra sotto vuoto | Tempra normale |

|---|---|---|

| Ambiente di riscaldamento | Vuoto privo di ossigeno | Aria (contiene ossigeno) |

| Finitura superficiale | Brillante, senza scaglia, nessuna pulizia post-trattamento | Ossidato, richiede descaling/post-lavorazione |

| Stabilità dimensionale | Alta (minima distorsione/deformazione) | Inferiore (rischio di distorsione) |

| Ideale per | Acciai ad alta lega, pezzi complessi, tolleranze strette | Acciai comuni/a bassa lega, applicazioni sensibili al costo |

| Mezzo di tempra | Gas inerte ad alta pressione (es. Azoto) | Olio, acqua o aria |

Hai bisogno di una tempra precisa e senza scaglia per i tuoi componenti critici?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori e impianti di produzione soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi i forni a vuoto e ad atmosfera, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti unici di trattamento termico, garantendo un'integrità superficiale superiore, stabilità dimensionale e risultati ripetibili per le tue leghe di alto valore.

Contatta i nostri esperti oggi per discutere la soluzione di tempra ideale per la tua applicazione.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- A cosa serve un forno a vuoto? Ottieni purezza e precisione nella lavorazione ad alta temperatura

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Qual è il processo di trattamento termico sotto vuoto? Ottenere proprietà metallurgiche superiori

- Dove vengono utilizzati i forni sottovuoto? Applicazioni critiche nell'aerospaziale, nel settore medico e nell'elettronica